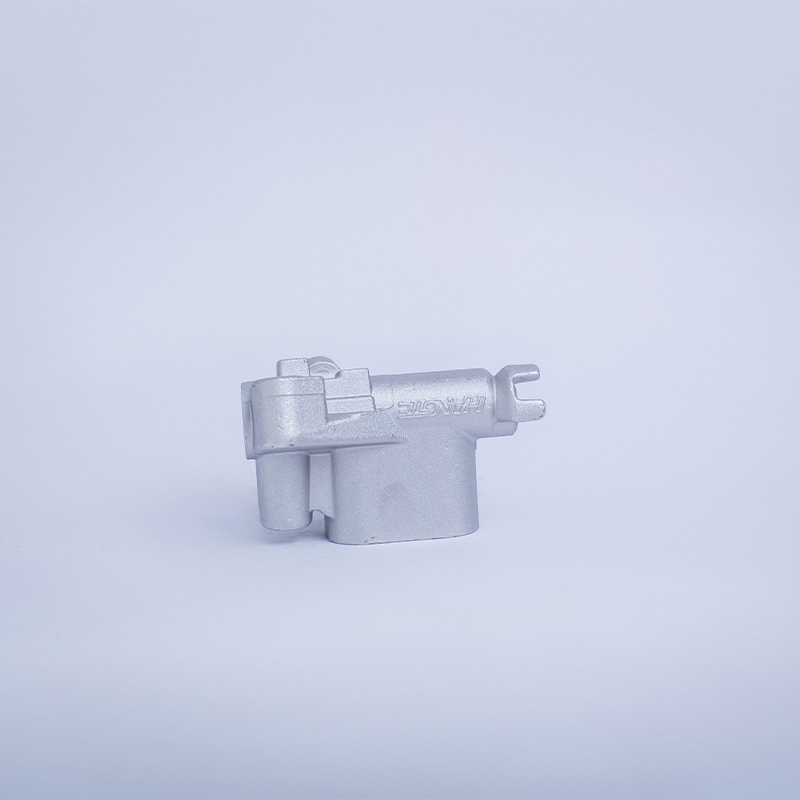

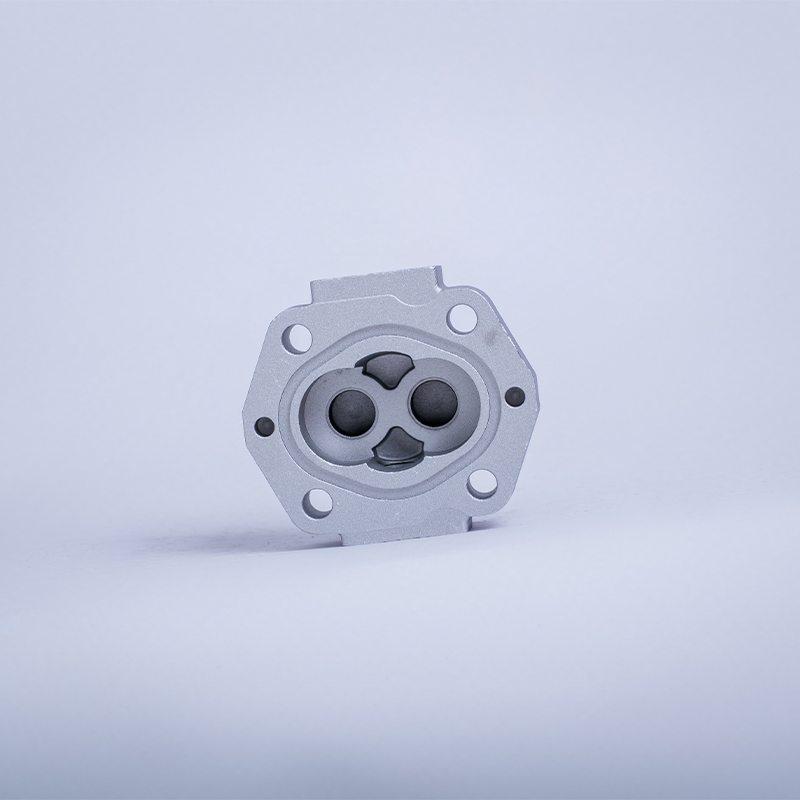

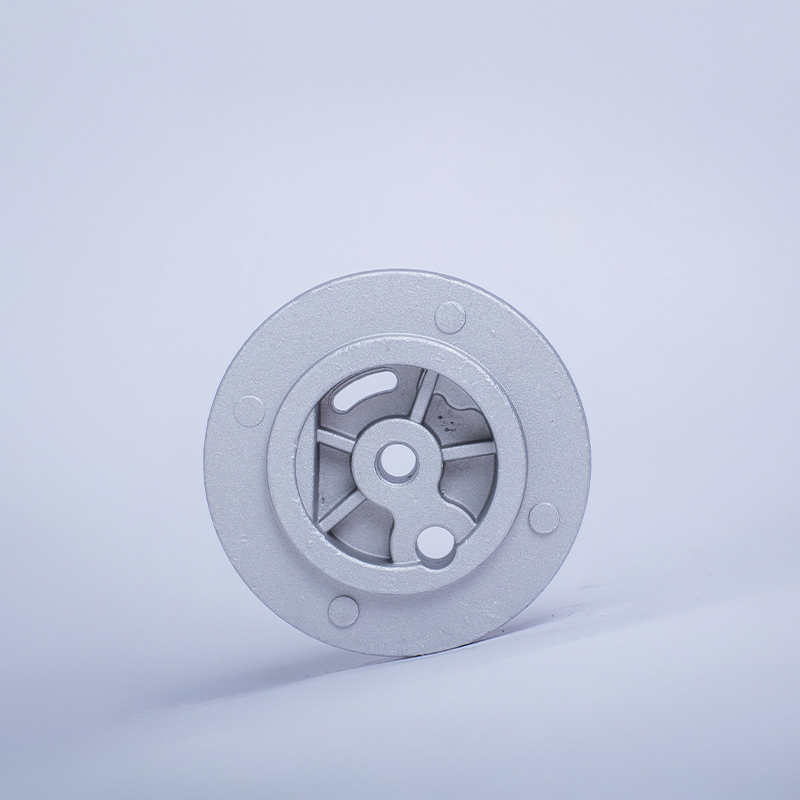

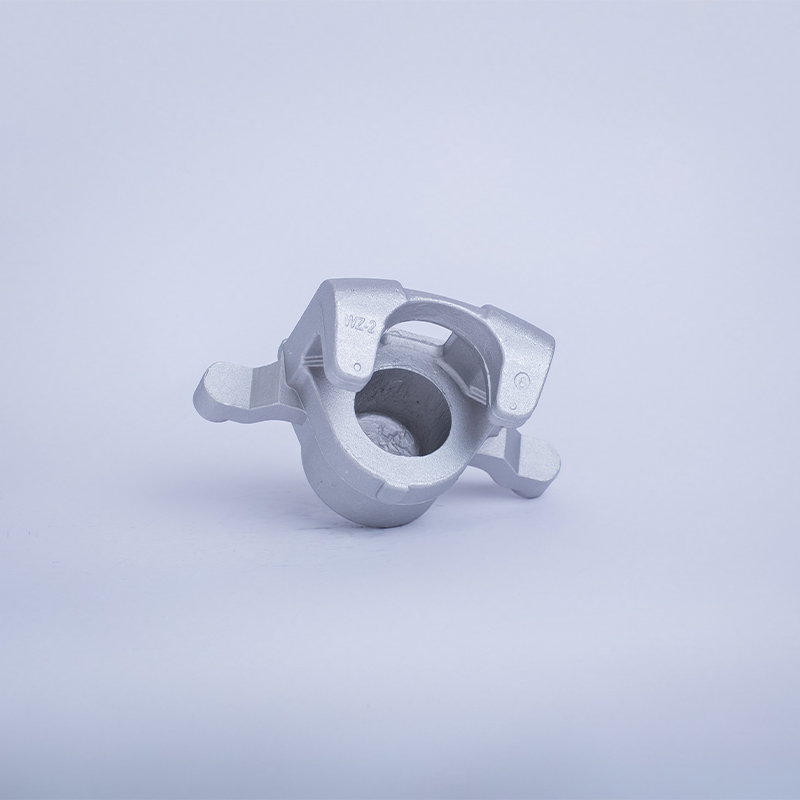

Oem однонаправленный суппорт

Однонаправленные опоры, или как их еще называют – направляющие в цельнолитьевых деталях, это, казалось бы, простая деталь. Но опыт показывает, что их неправильный выбор и установка могут стать причиной серьезных проблем с качеством отливки, сроком службы и, конечно, экономическими потерями. В последнее время наблюдается интерес к этой теме, особенно в контексте повышения точности и надежности изделий. Я бы даже сказал, что это не просто тренд, а необходимость для современных производств.

Зачем нужны однонаправленные опоры вообще?

Начнем с очевидного. Основная задача однонаправленных опор – обеспечить точное позиционирование и выравнивание отливки во время ее затвердевания. В процессе отливки, особенно при работе с тяжелыми деталями или сложной геометрией, возникает множество сил и деформаций. Без правильно расположенных опор отливка может деформироваться, что приведет к браку или необходимости дополнительной механической обработки.

Использование этих опор позволяет избежать образования трещин, сколов и других дефектов, возникающих из-за неравномерного охлаждения и усадки металла. Они также существенно упрощают процесс извлечения отливки из формы, снижая риск повреждения изделия. И как ни странно, правильное применение опор может улучшить механические свойства отливки, уменьшая концентрацию напряжений.

Виды и материалы однонаправленных опор: что выбрать?

Существует несколько типов однонаправленных опор, отличающихся конструкцией и материалами. Наиболее распространенные – это штифтовые, винтовые и пружинные опоры. Штифтовые опоры – самые простые и дешевые, но они не обеспечивают такой высокой точности позиционирования, как винтовые или пружинные. Винтовые опоры, в свою очередь, обладают большей грузоподъемностью и точностью, но они дороже. Пружинные опоры позволяют компенсировать небольшие деформации отливки, что особенно важно при работе с сложной геометрией. Выбор материала также играет важную роль. Часто используют сталь, но в некоторых случаях применяют специальные сплавы или даже керамику. В ООО Хубэй Ибо Производственные Технологии мы стараемся подбирать материал и конструкцию опоры, исходя из конкретной задачи и условий работы, учитывая тепловые расширения и деформации.

Кстати, тут часто ошибка – стремление к максимальной жесткости. Наоборот, иногда умеренная упругость, например, при использовании пружинных опор, может быть более предпочтительной. Это позволяет детальке немного 'дышать' и компенсировать небольшие отклонения. Наше последнее исследование, проведенное на производстве комплектующих для автомобильных двигателей, показало, что использование пружинных опор привело к снижению процента брака на 15% и сокращению времени на доводку отливки на 8%.

Проблемы при использовании однонаправленных опор и пути их решения

Не все так просто, как кажется. При использовании однонаправленных опор могут возникнуть различные проблемы. Например, неправильный расчет их расположения может привести к деформации отливки или даже к разрушению формы. Недостаточная жесткость опоры может не обеспечить необходимой точности позиционирования. А коррозия или износ опоры может привести к ухудшению качества отливки и сокращению срока ее службы.

Чтобы избежать этих проблем, необходимо тщательно планировать процесс отливки, учитывать все факторы, влияющие на деформацию отливки, и правильно рассчитывать расположение и характеристики опор. Важно использовать качественные материалы и технологии изготовления опор. И, конечно, необходимо регулярно проверять состояние опор и своевременно их заменять.

Конкретный пример: отливка крупных деталей из чугуна

Мы недавно работали над проектом по отливке крупных деталей из чугуна для промышленного оборудования. В этом случае требования к точности и надежности были особенно высокими. Мы использовали однонаправленные опоры из высокопрочной стали, расположенные в стратегически важных точках отливки. Важным аспектом была правильная установка опор и их точное выравнивание. Мы использовали специальное оборудование для контроля точности расположения опор и проводили регулярный мониторинг процесса отливки. В результате нам удалось добиться отличного качества отливки и снизить количество брака до минимального уровня. Результаты проекта подтвердили необходимость комплексного подхода к применению однонаправленных опор в отливном производстве.

Однако, стоит отметить, что даже в этом случае нам пришлось столкнуться с проблемой неравномерности охлаждения в некоторых участках детали. Для ее решения мы использовали комбинацию пружинных и стальных опор, что позволило обеспечить оптимальную жесткость и упругость в разных зонах детали.

Перспективы развития в области однонаправленных опор

Сейчас активно разрабатываются новые типы однонаправленных опор, в том числе с использованием новых материалов и технологий. Например, разрабатываются опоры с активной компенсацией деформаций, а также опоры с интегрированными датчиками для мониторинга состояния отливки. Эти разработки позволят еще больше повысить точность и надежность отливки, а также снизить затраты на производство.

Мы в ООО Хубэй Ибо Производственные Технологии следим за всеми новыми тенденциями в этой области и постоянно совершенствуем наши технологии изготовления опор. Мы уверены, что однонаправленные опоры будут играть все более важную роль в отливном производстве в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Компоненты шестеренчатых насосов oem

- Высокое качество пассат главный тормозной цилиндр

- Ведущий корпус головки блока цилиндров стартера

- Знаменитые головки тормозных ручек

- Главный цилиндр oem uas фургон

- Высококачественная покупка главного цилиндра сцепления

- Oem алюминиевый сплав суппорта

- Знаменитые шестипоршневые суппорты

- Главный тормозной цилиндр фольксваген

- Oem гидравлический суппорт