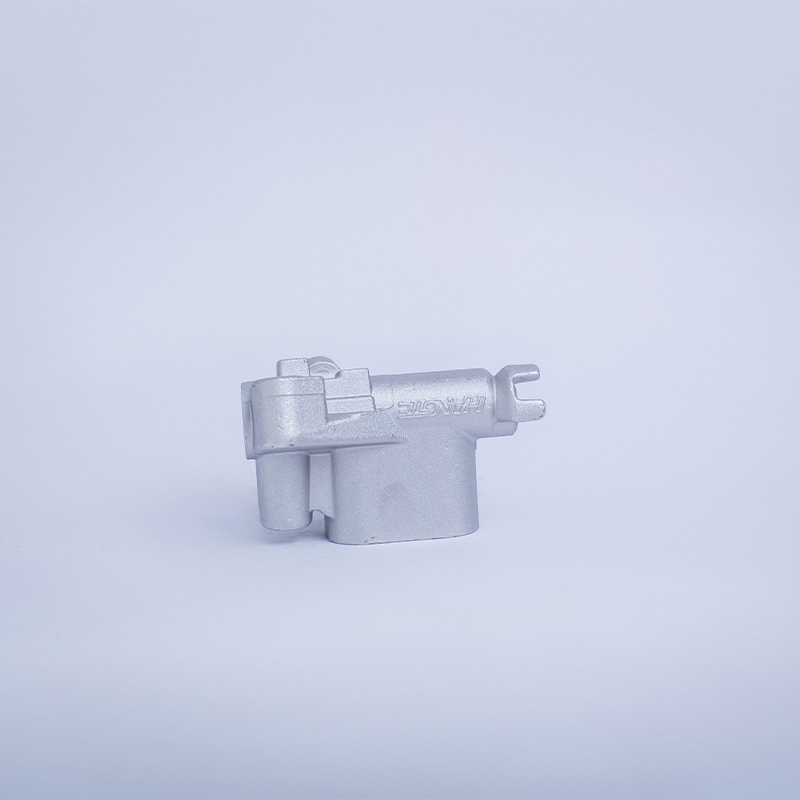

Фиксированный суппорт

Фиксированный суппорт... Этот термин часто встречается в обсуждениях автоматизации литья, особенно при работе с пресс-формами для легких сплавов. Изначально кажущийся простым решением, он скрывает за собой ряд нюансов, которые сильно влияют на качество отливки и долговечность пресс-формы. В последнее время наблюдается интерес к альтернативным вариантам, таким как подвижные суппорты, но фиксированные до сих пор остаются актуальными, особенно в сегменте крупносерийного производства. Сегодня хочу поделиться своими мыслями и опытом, накопленным за годы работы с подобным оборудованием.

Что такое фиксированный суппорт? Краткий обзор

В своей сути, фиксированный суппорт – это механизм удержания и центрирования вкладыша пресс-формы. Он не перемещается относительно корпуса литьевой машины, а жестко закреплен. Основная задача – обеспечение стабильного положения вкладыша во время процесса заливки и уплотнения расплава. В отличие от подвижного суппорта, он не может компенсировать деформации или смещения вкладыша, возникающие из-за неравномерного распределения давления или изменений температуры. Это, конечно, создает определенные ограничения, но при правильном проектировании и эксплуатации, позволяют получать отливки требуемой точности и качества.

Часто в обсуждениях можно услышать мнение, что фиксированный суппорт – это устаревший подход. И это не совсем так. Да, современные технологии предлагают более сложные и адаптивные решения. Но для определенных задач, особенно при стабильных параметрах процесса и относительно низких требованиях к точности, фиксированный суппорт остается оптимальным вариантом с точки зрения надежности и стоимости. При этом, как показывает практика, грамотная разработка системы смазки и охлаждения вкладыша – это критически важный аспект для обеспечения долговечности и стабильности отливки.

Преимущества и недостатки фиксированных суппортов

Давайте начистоту, у каждого решения есть свои плюсы и минусы. К преимуществам фиксированных суппортов относится их простота конструкции, надежность и, как следствие, низкая стоимость обслуживания. Они не требуют сложной механики и датчиков, что снижает вероятность поломок и повышает безопасность эксплуатации. Более того, при правильном выборе материала и конструкции, они обеспечивают достаточно высокую точность позиционирования.

Однако, существуют и недостатки. Основной из них – невозможность компенсации деформаций вкладыша. Это может привести к образованию дефектов отливки, таких как пористость, трещины или неполное заполнение формы. Кроме того, фиксированный суппорт не может быть использован для отливки сложных деталей с высоким уровнем детализации. Вопрос распределения давления – это отдельная тема, которую приходится тщательно продумывать при проектировании литьевого процесса. Например, если вкладыш имеет сложную геометрию или неравномерное распределение теплового потока, это может привести к неравномерному уплотнению расплава и образованию дефектов.

Реальный опыт: от простых задач к сложным проблемам

ВООО Хубэй Ибо Производственные Технологии, наша компания, часто сталкивается с запросами на проектирование литьевых машин с фиксированными суппортами для производства деталей, предназначенных для силовых структурных компонентов оборудования. Мы работаем с различными сплавами, включая алюминиевые и магниевые, и сталкиваемся с разными проблемами. Например, при производстве корпуса двигателя, где требуется высокая точность размеров, мы часто сталкиваемся с деформацией вкладыша под воздействием высоких температур и давления расплава. И здесь, безусловно, требуется тщательная проработка системы охлаждения и смазки, а также, возможно, использование специальных покрытий на поверхности вкладыша. В одном из проектов нам пришлось экспериментировать с различными типами смазки для снижения трения между вкладышем и корпусом пресс-формы. Оказалось, что применение специальной силиконовой смазки значительно улучшило качество отливки и увеличило срок службы пресс-формы.

Но были и неудачные попытки. Однажды мы спроектировали литьевую машину с фиксированным суппортом для производства детали с относительно сложной геометрией. В результате, в отливке образовались трещины и пористость. Оказалось, что мы недооценили влияние теплового расширения металла при охлаждении. Пришлось пересмотреть конструкцию пресс-формы и изменить параметры литьевого процесса. Этот случай показал нам, что даже при использовании простых решений, необходимо тщательно учитывать все факторы, которые могут повлиять на качество отливки. Наша команда постоянно совершенствует методы моделирования и анализа процессов литья, чтобы избежать подобных проблем в будущем.

Проблемы с уплотнением и влияние на качество отливки

Уплотнение расплава – ключевой этап литья, и фиксированный суппорт в этом процессе играет немаловажную роль. Неправильно подобранный или поврежденный суппорт может привести к неравномерному уплотнению и образованию дефектов. Например, если вкладыш не центрирован правильно, расплав может заполнить промежутки между суппортом и вкладышем, что приведет к пористости. Кроме того, неравномерное распределение давления при уплотнении может вызвать образование трещин и неполное заполнение формы.

Важно помнить, что параметры литьевого процесса, такие как температура расплава, давление уплотнения и скорость заливки, также влияют на качество отливки. Оптимизация этих параметров – важная задача при использовании фиксированного суппорта. Часто требуется проводить эксперименты и моделирование, чтобы найти оптимальные значения. На практике это может занимать много времени и ресурсов, но в конечном итоге это оправдывается повышением качества и надежности отливок. Мы используем для этого программные комплексы конечно-элементного анализа, чтобы смоделировать процесс литья и выявить потенциальные проблемы.

Альтернативы и будущее фиксированных суппортов

Как уже упоминалось, в последние годы наблюдается интерес к альтернативным решениям, таким как подвижные суппорты. Они позволяют компенсировать деформации вкладыша и обеспечивают более высокую точность позиционирования. Однако, подвижные суппорты сложнее в конструкции и требуют более сложного обслуживания. Кроме того, они дороже фиксированных суппортов. Поэтому, выбор между этими двумя типами суппортов зависит от конкретных требований к процессу литья.

В будущем, я думаю, мы увидим все больше автоматизированных систем с фиксированными суппортами. Эти системы будут использовать датчики и алгоритмы управления для оптимизации процесса литья и компенсации небольших деформаций вкладыша. Кроме того, будут разрабатываться новые материалы и покрытия для вкладышей, которые будут устойчивы к высоким температурам и давлениям. В целом, я считаю, что фиксированные суппорты останутся актуальными в течение долгого времени, но будут все больше интегрироваться в современные системы автоматизации литья.

Несколько полезных советов при работе с фиксированными суппортами

Прежде чем завершить, хочу поделиться несколькими практическими советами, которые, как мне кажется, могут быть полезны тем, кто работает с фиксированными суппортами. Во-первых, тщательно выбирайте материал для вкладыша, учитывая его устойчивость к высоким температурам и давлениям. Во-вторых, обеспечьте надежную систему смазки и охлаждения вкладыша. В-третьих, регулярно проверяйте состояние суппорта и вкладыша на предмет повреждений. И, наконец, не забывайте про оптимизацию параметров литьевого процесса.

Помните, что даже при использовании простых решений, необходимо тщательно учитывать все факторы, которые могут повлиять на качество отливки. И не бойтесь экспериментировать и искать новые решения. Наша компания, ООО Хубэй Ибо Производственные Технологии, всегда готова помочь вам в решении любых задач, связанных с литьем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Осевой главный насос oem

- Oem крышка головки цилиндра

- Штангенциркули из китая

- Отличные тормозные цилиндры суппортов

- Главный тормозной цилиндр знаменитой волги 2110

- Отличная головка блока цилиндров для автомобилей

- Знаменитый главный тормозной цилиндр chevrolet niva

- Отличный главный цилиндр волга

- Разборный тормозной суппорт

- Разборные суппорты из китая