Суппорт с балансировкой усилия

Суппорт с балансировкой усилия – тема, которую часто поверхностно освещают в технической литературе. Но в реальной практике, особенно при работе с тяжелыми машинами и оборудованием, проблемы возникают гораздо чаще, чем кажется. Говорят про простое регулирование, про настройку давления, но редко кто копает глубже: как именно добиться равномерного распределения нагрузки, как учесть динамические изменения, и что делать, если 'баланс' постоянно сбивается. Попытаюсь поделиться некоторыми наблюдениями и выводами, основанными на многолетнем опыте работы с подобным оборудованием.

Почему простое регулирование часто не работает

На первый взгляд кажется, что регулировка давления в гидравлической системе достаточно проста. Устанавливаешь нужное значение, и все работает как часы. Но на деле все гораздо сложнее. Давление, создаваемое гидравлическим насосом, не всегда равномерно распределяется по всем элементам суппорта с балансировкой усилия. Разные части могут испытывать разную нагрузку, что приводит к неравномерной работе и повышенному износу. Это особенно актуально при работе с асимметричными нагрузками или при резких изменениях нагрузки, которые часто встречаются в реальных рабочих сценариях.

И вот, первый 'ловушка': многие производители просто указывают максимальное давление, а не систему регулировки распределения этого давления. Это существенная разница! Если, например, требуется создать определенную силу с помощью гидравлического цилиндра, то даже небольшой дисбаланс в распределении давления может привести к тому, что один из элементов суппорта будет нагружен сильнее, чем остальные, что в конечном итоге скажется на долговечности всей конструкции.

Мы однажды столкнулись с подобной проблемой при модернизации старого гидравлического пресса. Предыдущая система просто регулировала общий объем прокачиваемой жидкости. В итоге, распределение усилия было абсолютно случайным, и через несколько месяцев эксплуатации начали выходить из строя подшипники в одном из элементов пресса. Пришлось полностью перестраивать систему с учетом необходимого распределения нагрузки, что, конечно, потребовало дополнительных затрат времени и ресурсов.

Какие факторы влияют на балансировку усилия?

Помимо самого давления, на равномерность распределения нагрузки влияют множество других факторов. Например, геометрия суппорта, состояние уплотнений, наличие люфтов, а также особенности конструкции самой системы. Если, например, в системе есть элементы с разными коэффициентами трения, то это неизбежно приведет к неравномерному распределению нагрузки. Даже небольшие отклонения от идеальной геометрии могут существенно повлиять на результаты.

Также стоит учитывать состояние жидкости в гидравлической системе. Загрязнения, воздух и другие примеси могут создавать дополнительное сопротивление и приводить к неравномерному распределению давления. Регулярная фильтрация и обслуживание гидравлической системы – это критически важный фактор для обеспечения стабильной и надежной работы оборудования. В нашей компании, ООО Хубэй Ибо Производственные Технологии, мы уделяем особое внимание качеству используемых гидравлических жидкостей и проводим регулярные тесты на их чистоту.

Практические методы балансировки усилия

Существует несколько способов добиться равномерного распределения нагрузки в суппорте с балансировкой усилия. Один из самых распространенных способов – использование распределительных клапанов с регулируемыми коэффициентами. Эти клапаны позволяют точно настроить распределение давления между разными элементами системы, чтобы добиться желаемого уровня балансировки.

Еще один способ – использование специальных датчиков давления и системы обратной связи. Датчики измеряют давление в разных точках системы, а система обратной связи автоматически регулирует давление, чтобы обеспечить равномерное распределение нагрузки. Этот способ, конечно, более сложный и дорогостоящий, но он позволяет добиться максимально точного и стабильного балансировки усилия. Например, для высокоточного гравитационного литья мы нередко используем подобные решения, где критична равномерность распределения нагрузки для предотвращения деформаций отливки.

Реальные примеры: от успешных внедрений до неудачных попыток

Несколько лет назад мы участвовали в проекте по модернизации станка для обработки металлов давлением. Старый станок страдал от неравномерной нагрузки на вал при выдавливании материала, что приводило к его деформации и снижению точности обработки. Мы внедрили систему с распределительным клапаном, который позволял регулировать давление в разных участках вала. Результат превзошел все ожидания: деформация вала была устранена, а точность обработки повысилась на 15%.

Однако, не все всегда получается сразу. Однажды мы попытались использовать простой метод – регулировку объема прокачиваемой жидкости. Мы рассчитывали, что это позволит добиться равномерного распределения нагрузки. Но, как я уже говорил, это не сработало. Наоборот, мы получили еще более неравномерное распределение нагрузки и повышенный износ компонентов станка. Этот опыт научил нас тому, что для эффективной балансировки усилия необходимо использовать более сложные методы и учитывать все факторы, влияющие на распределение нагрузки.

Что дальше? Направление развития

Сейчас активно разрабатываются новые технологии, направленные на повышение эффективности и надежности гидравлических систем. Например, используются более совершенные датчики давления, более сложные алгоритмы управления и более эффективные распределительные клапаны. Особое внимание уделяется разработке систем с искусственным интеллектом, которые способны автоматически адаптировать распределение нагрузки к изменяющимся условиям работы. Это, безусловно, будущее суппортов с балансировкой усилия.

Возвращаясь к исходной теме, хочется подчеркнуть, что проблема суппорта с балансировкой усилия – это не просто вопрос регулировки давления. Это сложная инженерная задача, требующая глубокого понимания принципов работы гидравлических систем и учета множества факторов, влияющих на распределение нагрузки. И хотя кажущиеся простыми решения часто дают сбой, правильный подход и использование современных технологий позволяют добиться максимальной эффективности и надежности работы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

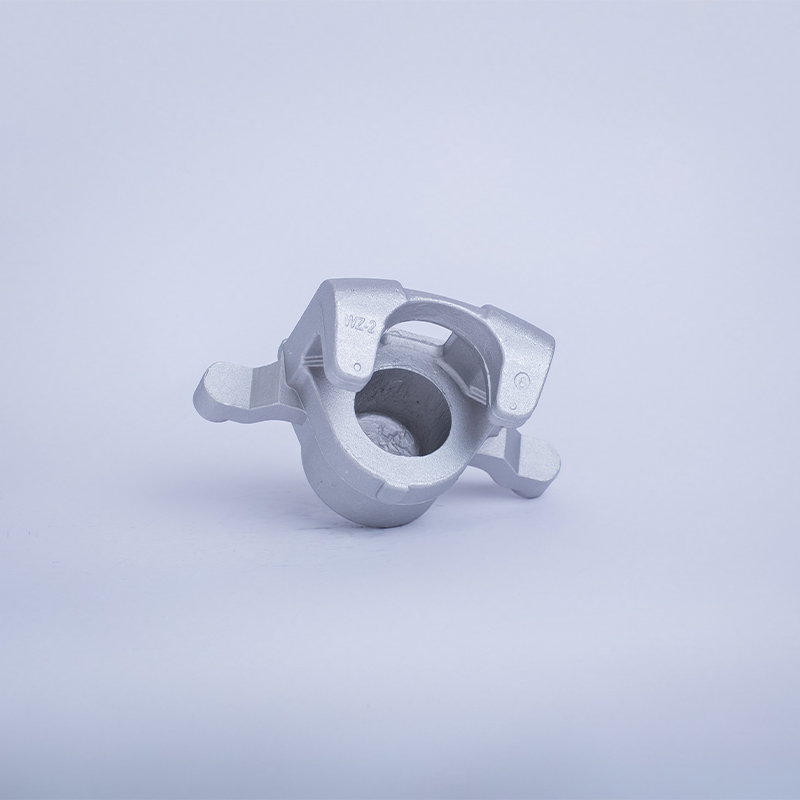

Оппозитный одноцилиндровый суппорт

Оппозитный одноцилиндровый суппорт -

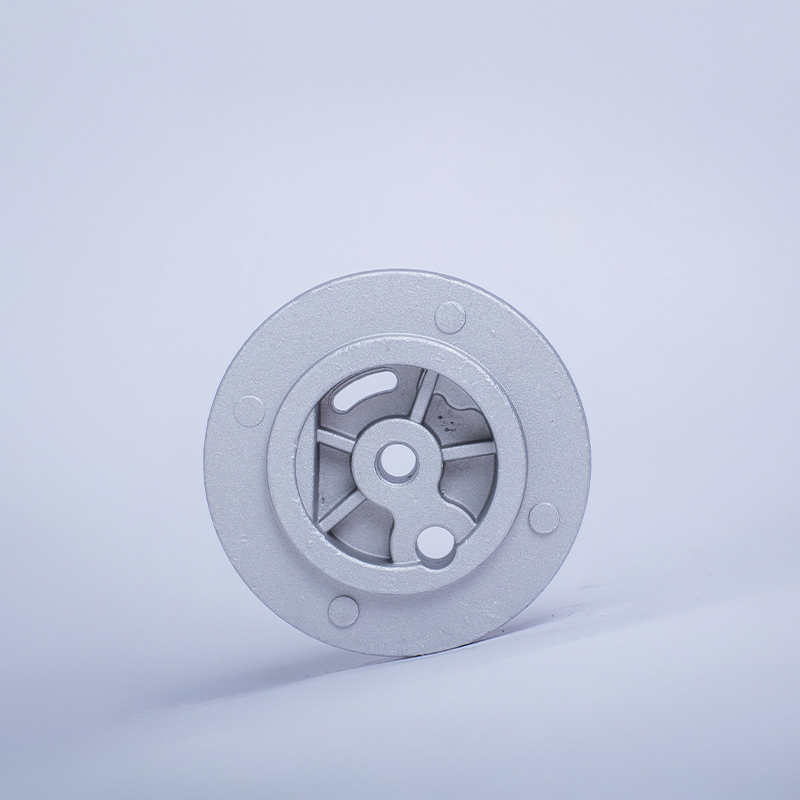

Компонент гидравлического насоса HSX

Компонент гидравлического насоса HSX -

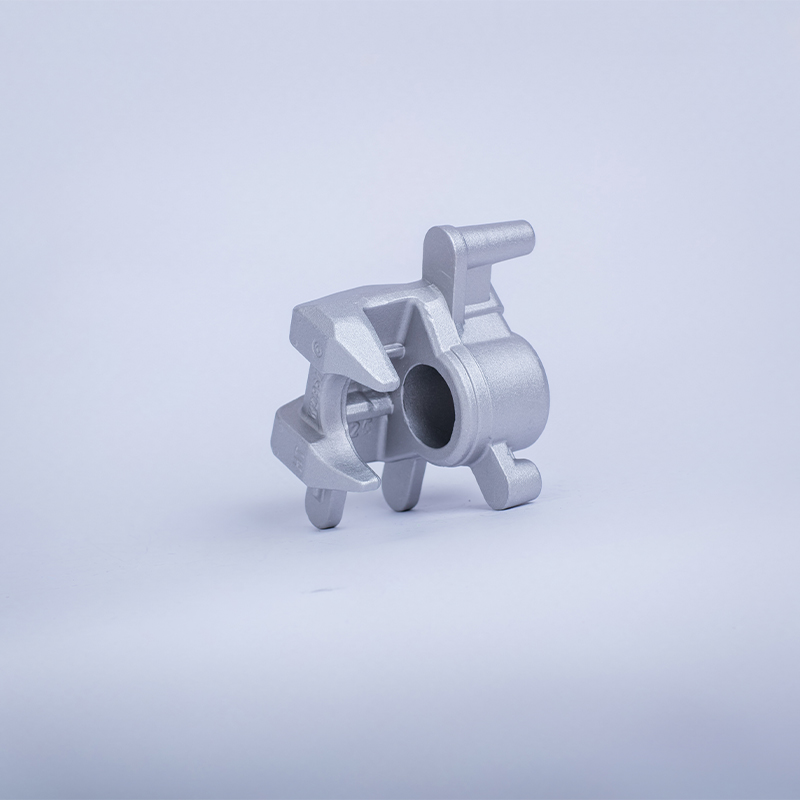

Суппорт ZC188

Суппорт ZC188 -

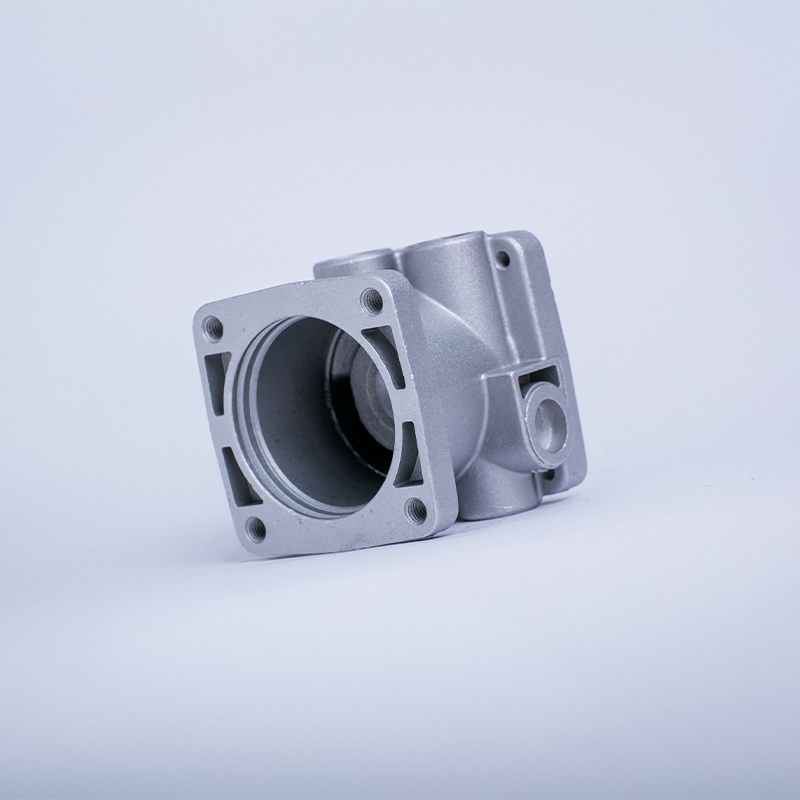

Полукрышка мотоцикла

Полукрышка мотоцикла -

Главный цилиндр WZ1196

Главный цилиндр WZ1196 -

Суппорт WZ196

Суппорт WZ196 -

Главный цилиндр WZ04196

Главный цилиндр WZ04196 -

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

Левый главный цилиндр WZ8017

Левый главный цилиндр WZ8017 -

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

Тормозная рукоятка мотоцикла

Тормозная рукоятка мотоцикла -

Прочие комплектующие

Прочие комплектующие

Связанный поиск

Связанный поиск- Отличный суппорт с двунаправленным поршнем

- Высокое качество volkswagen главный тормозной цилиндр

- Ведущий главный тормозной цилиндр nissan

- Высококачественные полуколпачки

- Главный тормозной цилиндр газель

- Шестерня

- Штангенциркули противоположного направления из китая

- Знаменитый главный цилиндр нивы

- Ведущий главный цилиндр цены

- Ведущие компоненты лопастных насосов