Симметричные суппорты oem

Симметричные суппорты oem – это, казалось бы, простая деталь. Но я часто сталкиваюсь с ситуациями, когда 'простота' обманчива. Многие заказывают их, рассчитывая на стандартное решение, а в итоге получают конструкцию, требующую доработок или вовсе не подходящую для цели. Поэтому хочется поделиться не пафосными тезисами, а наработками, с которыми приходилось сталкиваться на практике, и, пожалуй, даже описать пару неудачных попыток. В общем, размышления о суппортах, о том, как мы их выбираем и изготавливаем.

Что мы понимаем под 'симметричными' в контексте суппортов?

Когда клиент просит 'симметричный суппорт', возникает вопрос: что именно подразумевается под симметрией? Это симметрия относительно оси вращения? Это равные размеры по всем осям координат? А может быть, симметрия отражается в процессе сборки, где важна возможность взаимозамены деталей? Это не всегда очевидно, и неправильное понимание может привести к серьезным проблемам с механической точностью и надежностью. Например, мы один раз получили заказ на симметричные суппорты, которые на бумаге выглядели идеально, но при сборке оказалось, что небольшая разница в толщине стенок одной из половинок приводит к неравномерному распределению нагрузки. И это уже не просто эстетический дефект, а потенциальная проблема безопасности.

Важно учитывать не только геометрию, но и материалы. Для гарантии симметрии и прочности, часто используют высококачественные сплавы, которые меньше подвержены деформации. Мы работаем с различными материалами, от алюминиевых сплавов до сталей, и каждый материал требует своего подхода к проектированию и обработке. При выборе материала нужно учитывать не только механические свойства, но и условия эксплуатации: температурный режим, наличие агрессивных сред и т.д.

Проблемы с проектированием и чертежами

Не всегда чертежи, предоставленные заказчиком, содержат всю необходимую информацию для изготовления симметричных суппортов. Часто отсутствуют детали, касающиеся допуска, шероховатости поверхности, особенностей сборки. Нам приходилось вносить корректировки, исходя из нашего опыта и знаний. Например, однажды заказчик не указал допустимое отклонение по длине, в результате чего при сборке оказалось, что детали не совмещаются. В таких случаях необходимо четко взаимодействовать с заказчиком, задавать уточняющие вопросы и убеждаться, что чертежи содержат всю необходимую информацию. У нас даже возникла дискуссия по поводу того, нужно ли указывать допуск на отмазку – это казалось мелочью, но от этого зависела точность посадки в дальнейшем. Оптимальный вариант – детальный диалог, который помогает избежать недоразумений и ошибок.

Иногда проблема не в чертежах, а в самих параметрах симметрии. Например, клиенту требуется зеркальная симметрия, но он забывает учесть направление оси симметрии, что приводит к появлению 'необъяснимых' перекосов и деформаций при сборке. Не стоит недооценивать важность внимательной проверки чертежей и, при необходимости, проведения дополнительных расчетов.

Производственный процесс: от отливки до обработки

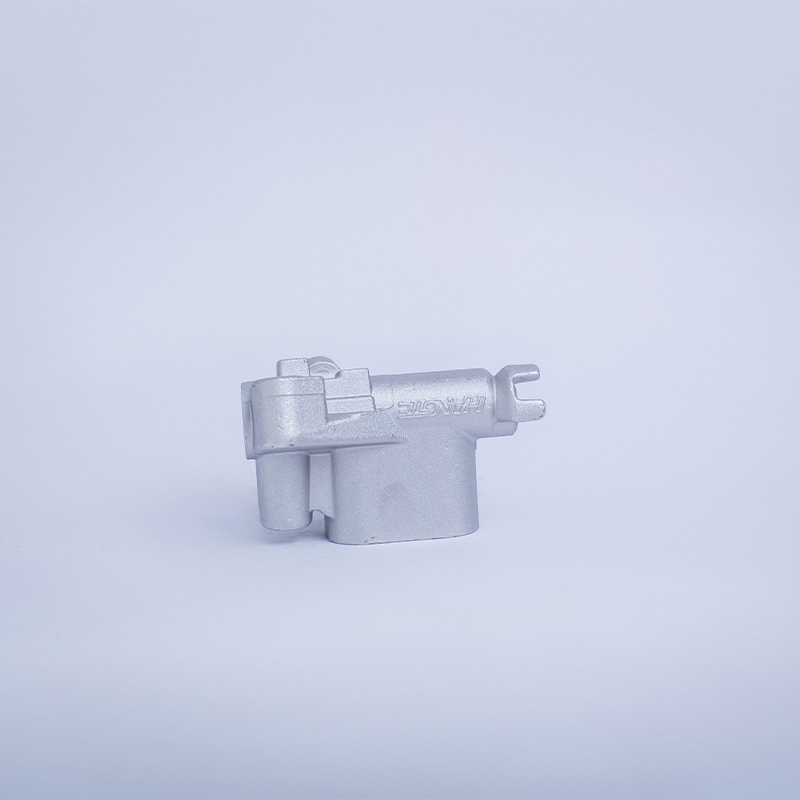

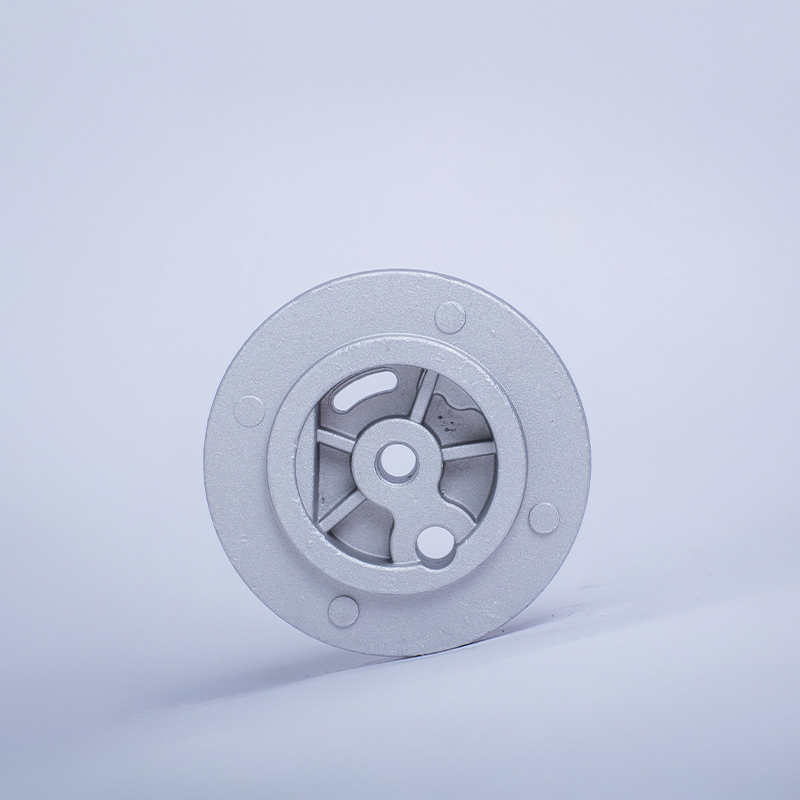

Производство суппортов - это комплексный процесс, включающий в себя различные этапы: отливку, механическую обработку, термообработку, покраску и сборку. Важно контролировать каждый из этих этапов, чтобы гарантировать качество и точность готовой детали. Например, при отливке необходимо учитывать коэффициент усадки материала, чтобы избежать деформации после охлаждения. Мы используем различные методы контроля качества: ультразвуковой контроль, рентгеновский контроль, контроль размеров и геометрии. Мы также активно применяем современные технологии обработки, такие как фрезерование с ЧПУ, токарная обработка с ЧПУ, полировка. В последние годы мы также применяем технологии 3D-печати для изготовления прототипов и деталей сложной формы. При работе с oem суппортами, точность и стабильность производственного процесса критически важны.

Важным аспектом является также контроль качества поверхности. Для повышения износостойкости и защиты от коррозии, мы используем различные методы обработки поверхности: хромирование, никелирование, порошковое покрытие. Выбор метода обработки зависит от материала и условий эксплуатации. Например, для суппортов, работающих в агрессивных средах, рекомендуется использовать защитные покрытия, устойчивые к коррозии и химическому воздействию.

Опыт и ошибки: неудачные попытки и уроки

Помню один случай, когда мы изготавливали симметричные суппорты из алюминиевого сплава. Клиент требовал высокой точности и минимальной шероховатости поверхности. Мы использовали современное оборудование и высококачественные материалы, но в итоге столкнулись с проблемой деформации деталей при термообработке. Оказалось, что выбранный режим термообработки не подходит для данного сплава, и детали потеряли свою первоначальную симметрию. Этот опыт научил нас более тщательно подходить к выбору режимов термообработки и проводить предварительные испытания.

Еще одна ошибка – недооценка влияния технологических допусков. Мы изготавливали суппорты с узкими допусками, полагаясь на точность нашего оборудования. Однако при сборке выяснилось, что небольшие отклонения в размерах приводят к неравномерному распределению нагрузки и повышенному износу. В дальнейшем мы стали уделять больше внимания выбору технологических допусков и проводить более тщательный контроль качества.

Заключение: на что обратить внимание при заказе суппортов

В заключение хочу сказать, что изготовление симметричных суппортов oem – это сложная задача, требующая опыта, знаний и внимания к деталям. При заказе таких деталей важно четко понимать требования к геометрии, материалам, допуску и шероховатости поверхности. Важно также убедиться, что поставщик обладает необходимым оборудованием и квалификацией для выполнения заказа. Не стоит экономить на качестве, так как от этого зависит надежность и безопасность всей конструкции. Если сомневаетесь в своих силах – лучше обратиться к специалистам, которые имеют опыт работы с подобными деталями. Как показывает практика, это может сэкономить вам время и деньги в будущем.

ООО Хубэй Ибо Производственные Технологии, расположенное по адресу https://www.yibokeji.ru, предлагает широкий спектр услуг по изготовлению oem деталей, включая симметричные суппорты. Мы обладаем современным оборудованием, квалифицированным персоналом и богатым опытом работы в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Механический суппорт

- Передний тормозной суппорт oem

- Главный тормозной цилиндр audi

- Главный тормозной цилиндр ваз 2107

- Компоненты поршневого насоса oem

- Высокое качество волга главный цилиндр

- Производители задних тормозных суппортов

- Суппорт тормозной передний левый

- Знаменитые головки пластинчатых ручек

- Главный тормозной цилиндр opel из китая