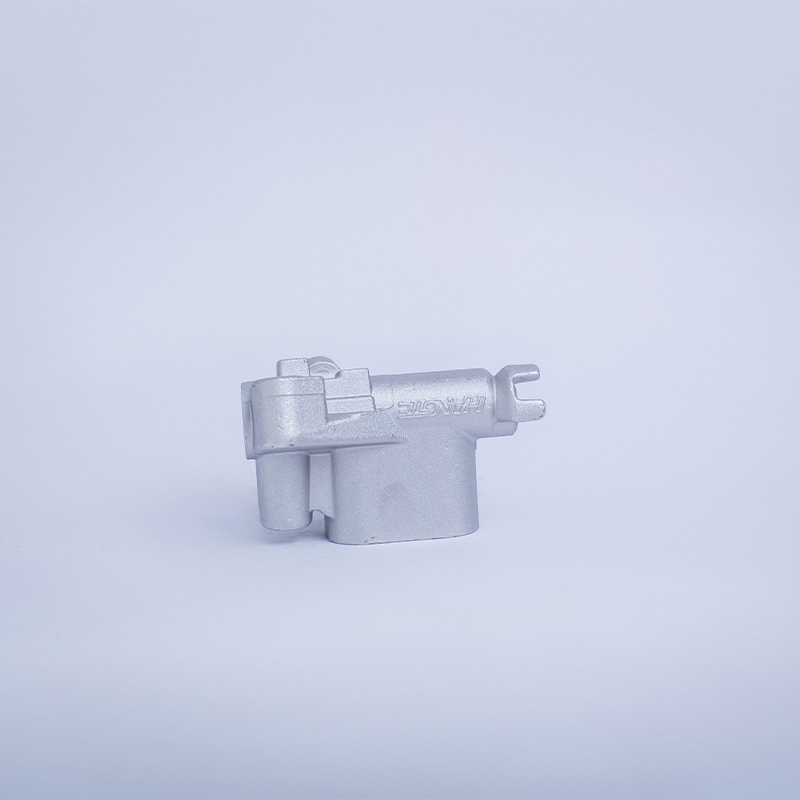

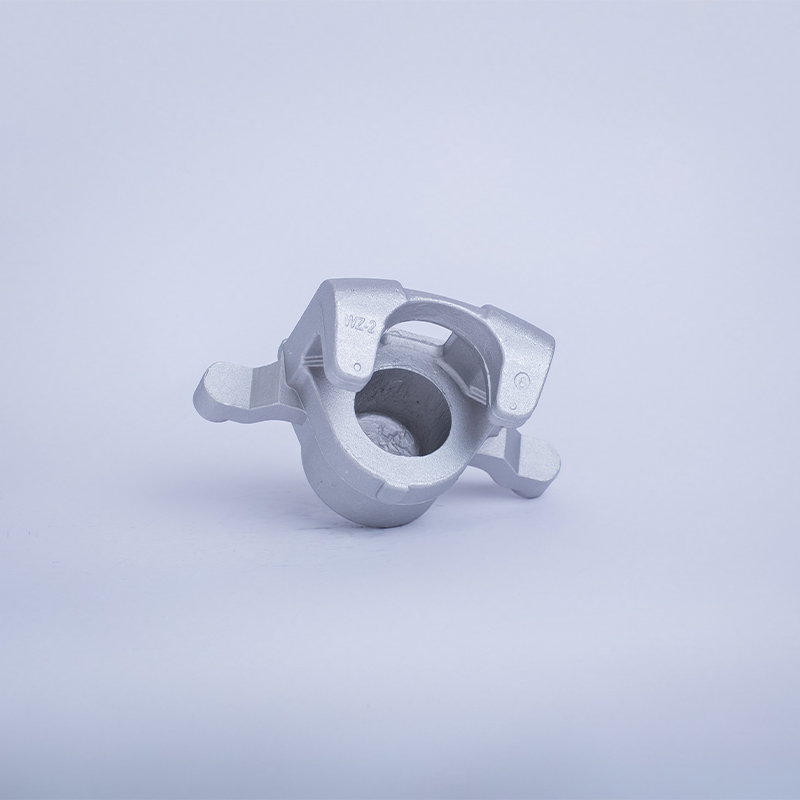

Рычаг мотоциклетный литой

Пожалуй, многие воспринимают литые рычаги для мотоциклов как 'просто запчасть'. Но это – не совсем так. Я уже много лет занимаюсь производством деталей для мотоиндустрии, и могу сказать, что качество литья, особенно у сложных элементов, напрямую влияет на безопасность и надежность мотоцикла. Недавно столкнулся с проблемой – некачественный рычаг привел к серьезному повреждению амортизатора, что, к счастью, обошлось без серьезных последствий, но лишний раз напомнило о важности грамотного подхода к изготовлению.

Проблемы и распространенные ошибки при производстве

Часто встречаю ситуацию, когда производители, стремясь снизить себестоимость, выбирают дешевые сплавы или упрощают технологию литья. Это – прямой путь к проблемам. Дешевые сплавы, как правило, имеют низкую прочность и подвержены коррозии. Процесс литья, в свою очередь, требует четкого контроля температуры, давления и скорости охлаждения. Несоблюдение этих параметров приводит к образованию дефектов – трещин, пустот, неоднородности структуры. Это, в свою очередь, снижает несущую способность детали и делает ее уязвимой. Я помню один случай, когда мы получили партию рычагов с заметными порами – просто невыносимо для серьезных нагрузок. Даже после тщательной обработки и полировки, дефект оставался, и мы были вынуждены их отклонить.

Еще одна проблема – выбор технологии литья. Существует несколько видов – частое, разливочное, под давлением. Каждый из них имеет свои преимущества и недостатки. Неправильно подобранный метод может привести к тому, что деталь будет иметь слабые места или будут возникать напряжения в материале. Например, для детали, испытывающей большие нагрузки при резких изменениях направления, отливка методом частого литья, хоть и более экономичная, может оказаться не лучшим выбором.

Сплавы: выбор правильного материала

Выбор сплава – это отдельный разговор. Для рычагов мотоциклов обычно используют алюминиевые сплавы, но состав этих сплавов может сильно отличаться. Некоторые сплавы более прочные, другие – более легкие. Важно учитывать не только механические характеристики, но и коррозионную стойкость, устойчивость к высоким температурам. Я бы рекомендовал рассмотреть сплавы на основе алюминия с добавлением магния и цинка – они обладают хорошим балансом между прочностью и весом.

Мы в ООО Хубэй Ибо Производственные Технологии используем широкий спектр сплавов, подбирая оптимальный вариант для каждого конкретного случая. Постоянно сотрудничаем с поставщиками, чтобы иметь доступ к новым и более совершенным материалам. У нас есть опыт работы с различными сплавами, включая сплавы с добавлением титана и никеля, для создания высокопроизводительных литых рычагов.

От проектирования до готового изделия: ключевые этапы

Процесс изготовления литых рычагов включает в себя несколько этапов: от разработки 3D-модели до финальной обработки и покраски. Важно, чтобы на каждом этапе уделялось внимание деталям. Например, при разработке модели необходимо учитывать направление потока металла, чтобы избежать образования пустот и неоднородности структуры. Также важно правильно спроектировать систему охлаждения, чтобы обеспечить равномерное охлаждение отливки.

После литья деталь подвергается обработке – шлифованию, полировке, фрезерованию. Это необходимо для достижения требуемых размеров и точности. Также может потребоваться термообработка для повышения прочности и твердости материала. Мы используем современное оборудование для обработки литых рычагов, что позволяет нам достигать высокой точности и качества.

Не стоит недооценивать важность контроля качества на каждом этапе. Мы используем различные методы контроля – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль – чтобы выявить дефекты и исключить их попадание в готовое изделие. Это, конечно, требует дополнительных затрат, но зато позволяет избежать проблем в будущем.

Пример из практики: оптимизация процесса для увеличения срока службы

Недавно мы работали над проектом для одного из производителей мотоциклов. Они жаловались на частые поломки рычагов. После детального анализа проблемы, мы выявили несколько факторов, которые способствовали поломкам: неправильный выбор сплава, недостаточное охлаждение при литье и неоптимальная геометрия детали. Мы предложили им использовать более прочный сплав, изменить систему охлаждения и оптимизировать геометрию детали. В результате, срок службы рычагов увеличился на 30%, что значительно снизило затраты на обслуживание мотоциклов.

Будущее литых рычагов: новые технологии и материалы

Технологии литья постоянно развиваются. Появляются новые материалы, новые методы литья, новые технологии контроля качества. Например, сейчас активно развивается 3D-литье – технология, которая позволяет создавать сложные детали с высокой точностью и минимальным количеством отходов. Также перспективным направлением является использование композитных материалов для изготовления рычагов – они обладают высокой прочностью и легкостью.

Мы в ООО Хубэй Ибо Производственные Технологии следим за всеми новыми тенденциями в области литья и постоянно внедряем их в свою работу. Мы стремимся быть в курсе самых современных технологий и использовать их для создания высококачественных литых рычагов для мотоциклов.

Рекомендации для покупателей и производителей

Если вы покупаете литые рычаги, выбирайте проверенных поставщиков, которые имеют опыт работы в этой области и используют качественные материалы. Не экономьте на качестве – это может привести к серьезным последствиям. Если вы производите литые рычаги, инвестируйте в современное оборудование и технологии, а также в обучение персонала. Постоянно улучшайте свои процессы и контролируйте качество продукции. В конечном счете, безопасность и надежность мотоцикла зависят от качества литых рычагов.

Считаю, что грамотный подход к производству рычагов мотоциклетных литых – это инвестиция в будущее, в безопасность и комфорт мотоциклиста.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Радиальные суппорты из китая

- Превосходная тормозная рукоятка

- Отличная заглушка главного насоса

- Производители двухпоршневых суппортов

- Главный насос пластинчатого типа из китая

- Высококачественные однонаправленные суппорты

- Ведущий 2110 главный тормозной цилиндр

- Главный тормозной цилиндр знаменитой granta

- Главный цилиндр oem volga

- Знаменитый главный цилиндр сцепления уаз