Радиальные элементы

Радиальные элементы... Звучит довольно абстрактно, правда? Многие представляют себе какие-то сложные расчеты, идеальные формы и бесконечную оптимизацию. Но на практике все гораздо интереснее и, признаться, часто не так гладко. Я вот, много лет работая в сфере производства компонентов для оборудования, постоянно сталкиваюсь с тем, что 'радиальность' – это не только про геометрию, но и про огромный набор технических задач, материалов и, конечно, человеческого опыта. Иногда кажется, что мы все еще учимся правильно подходить к этим элементам, переплачивая за ошибки и теряя время на ненужные доработки. Хотелось бы поделиться некоторыми наблюдениями, возможно, они будут полезны тем, кто тоже работает с такими деталями.

Что такое 'радиальные элементы' на самом деле?

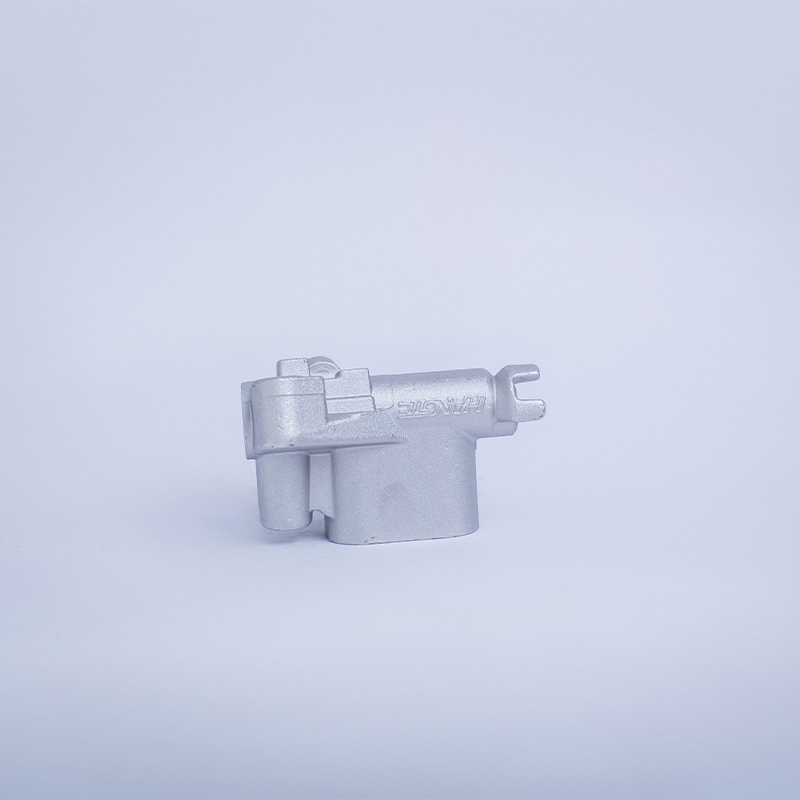

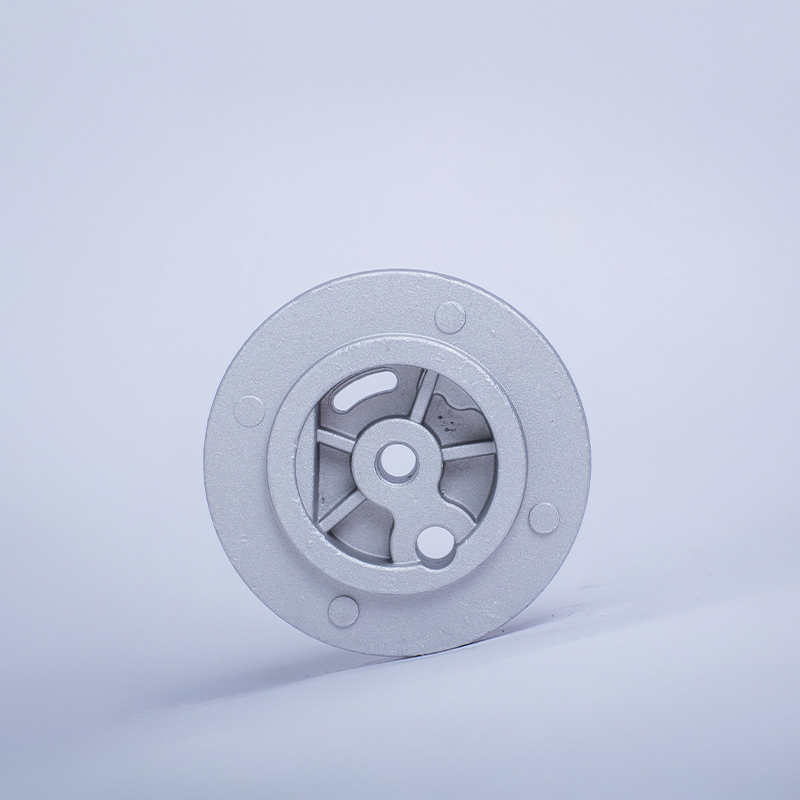

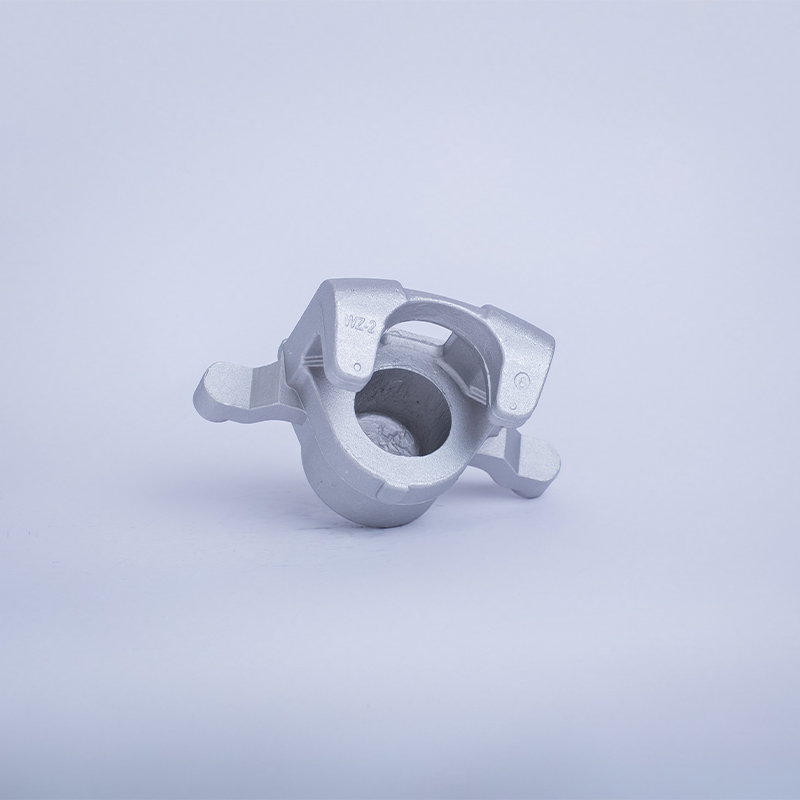

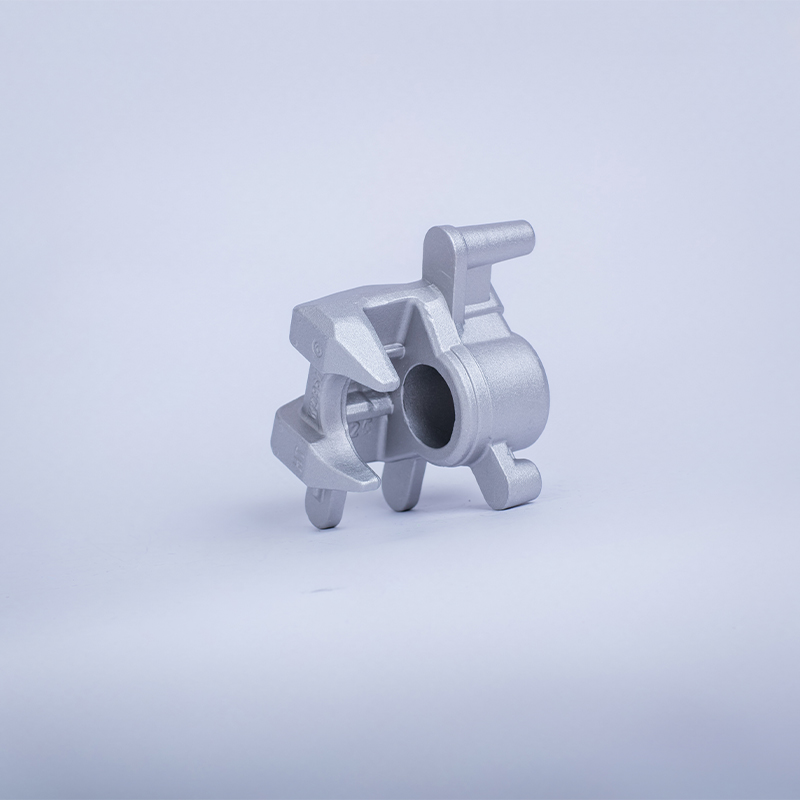

В общем смысле, под радиальными элементами я понимаю детали, в которых усилие распределяется от центральной точки к периферии. Это могут быть, конечно, радиальные подшипники или радиальные крепления, но чаще речь идет о более сложных конструкциях – например, радиальных усилителях, радиальных распределителях, или, что особенно актуально для нас, в деталях для гидравлических и пневматических систем. Именно здесь, в гидравлике и пневматике, проблема становится особенно острой. Мы говорим о высоком давлении, вибрации, циклических нагрузках – все это предъявляет очень высокие требования к материалам, геометрии и качеству изготовления.

Порой, когда заказчик дает чертеж с указанием 'радиальной конструкции', это лишь отправная точка. Важно понимать, какая именно нагрузка будет действовать на эту деталь, какие требования к ее долговечности, какие допустимые отклонения по размерам и, конечно, какой материал использовать. И тут начинается самое интересное – поиск оптимального решения. Часто встречаются ситуации, когда изначально кажется, что 'стандартные' радиальные элементы подойдут, но при детальном анализе становится понятно, что они не справятся с задачей. Или, наоборот, возникает возможность упростить конструкцию, используя более экономичные и доступные материалы, но при этом не теряя в надежности.

Материалы и их выбор

Выбор материала – это критически важный этап при работе с радиальными элементами. И здесь нельзя сказать, что существует универсальное решение. Например, для деталей, работающих в агрессивных средах, придется использовать специальные сплавы, устойчивые к коррозии. Для деталей, испытывающих высокие температуры, – сплавы с высокой термической стабильностью. Иногда использование композитных материалов может быть оправдано, особенно если требуется снизить вес детали, но нужно учитывать особенности их обработки и эксплуатационные характеристики.

У нас в компании ООО Хубэй Ибо Производственные Технологии, мы часто используем различные типы алюминиевых сплавов, стальные сплавы, а также различные виды полимеров. Важно понимать, что каждый материал имеет свои преимущества и недостатки, и выбор материала должен быть обоснованным. Наши специалисты проводят детальный анализ требований к детали и выбирают оптимальный материал, учитывая все факторы – нагрузки, температуру, агрессивность среды, стоимость.

Технологии изготовления и контроль качества

Технологии изготовления радиальных элементов разнообразны – от литья и штамповки до механической обработки и 3D-печати. Выбор технологии зависит от сложности детали, требований к точности и стоимости производства. Важно, чтобы технология изготовления позволяла обеспечить необходимую точность размеров, шероховатость поверхности и механические свойства детали.

Мы используем различные методы контроля качества на всех этапах производства – от входного контроля материалов до финальной проверки готовых изделий. Это включает в себя визуальный осмотр, измерение размеров, контроль шероховатости поверхности, испытания на прочность и долговечность. Мы также используем современное оборудование для контроля качества, такое как профилометри, координатно-измерительные машины, ультразвуковой контроль. Важно понимать, что контроль качества – это не просто формальность, это гарантия того, что деталь будет соответствовать требованиям заказчика и прослужит долгий срок.

Ошибки, которых стоит избегать

Ошибок в работе с радиальными элементами существует множество. Одна из самых распространенных – недостаточное внимание к деталям. Например, можно допустить ошибку в расчете геометрии детали, что приведет к увеличению концентрации напряжений и снижению прочности. Или можно выбрать неверный материал, который не сможет выдержать нагрузки. Или можно не обеспечить достаточный контроль качества, что приведет к попаданию бракованных изделий в производство.

Еще одна распространенная ошибка – игнорирование опыта. Спрашивать совета у опытных специалистов, изучать документацию, проводить испытания – все это поможет избежать ошибок и повысить качество продукции. В нашей компании мы всегда стараемся учиться на своих ошибках и постоянно совершенствовать свои технологии.

Пример из практики: проблема с вибрацией

Однажды мы получили заказ на изготовление радиальных усилителей для гидравлического пресса. Заказчик жаловался на сильную вибрацию при работе пресса. При детальном анализе мы выяснили, что причина вибрации заключалась в неоптимальной геометрии усилителей. Оказывалось, что усилители были подвержены резонансу при определенных частотах. Мы внесли изменения в геометрию усилителей, что позволило устранить вибрацию и повысить надежность пресса.

Этот случай показал нам, что важно не только правильно выбрать материал и технологию изготовления, но и учитывать все факторы, которые могут повлиять на работу детали. Иногда требуется внести изменения в геометрию детали, чтобы устранить проблемы с вибрацией, деформацией или концентрацией напряжений. Именно поэтому мы всегда уделяем большое внимание детальному анализу требований к детали и проводят испытания прототипов.

Будущее радиальных элементов

Как я вижу будущее радиальных элементов? На мой взгляд, одной из главных тенденций является использование новых материалов – композитных материалов, наноматериалов. Это позволит создавать детали с более высокими характеристиками – более легкими, прочными, устойчивыми к высоким температурам и агрессивным средам.

Другой важной тенденцией является развитие технологий производства – 3D-печати, аддитивных технологий. Это позволит создавать детали с более сложной геометрией, что может быть необходимо для решения сложных технических задач. Кроме того, развитие автоматизированных систем контроля качества позволит повысить точность и надежность производства.

ООО Хубэй Ибо Производственные Технологии стремится идти в ногу со временем и внедрять новые технологии в свою работу. Мы постоянно следим за развитием науки и техники и разрабатываем новые решения для производства радиальных элементов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высокое качество волга 2107 главный тормозной цилиндр

- Высокое качество волга передние тормозные суппорты

- Высокое качество 2107 главный тормозной цилиндр

- Задний тормозной суппорт oem

- Знаменитые заготовки разделенных цилиндров

- Суппорт тормозной передний

- Левый задний тормозной суппорт из китая

- Ведущий одноцилиндровый главный цилиндр

- Знаменитый двухпоршневой суппорт

- Знаменитые тормозные суппорты kia