Радиальные компоненты

Радиальные компоненты – это, на мой взгляд, область, где теория часто сталкивается с суровой реальностью производства. Все учебники говорят об идеальных распределениях напряжений, о минимальной концентрации, но в реальной жизни всегда есть нюансы: особенности материала, точность обработки, температурные градиенты. Меня всегда удивляла, как мало внимания уделяется именно этим практическим аспектам при проектировании. И это, как правило, приводит к проблемам на этапе изготовления.

Обзор: от теории к практике, минуя разочарования

В этой статье я постараюсь поделиться опытом, накопленным за несколько лет работы с радиальными компонентами, особенно в области гравитационного литья из легких сплавов. Постараюсь не углубляться в математические модели (их хватает и в других местах), а сконцентрироваться на тех проблемах, с которыми сталкиваешься ежедневно, на тех 'подводных камнях', которые могут внести серьезные коррективы в производственный процесс. Не обещаю идеального решения, но надеюсь, что рассказ о наших ошибках и находках будет полезен.

Проблемы с распределением напряжений при гравитационном литье

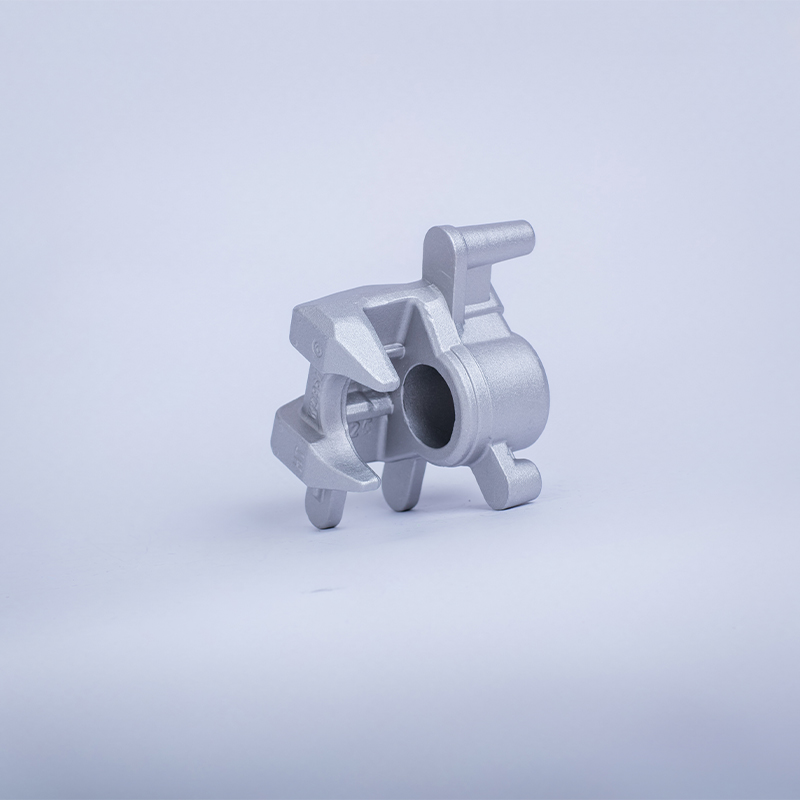

Пожалуй, самая распространенная проблема – это неравномерное охлаждение отливки. При гравитационном литье, особенно для крупных радиальных компонентов, это приводит к возникновению внутренних напряжений, которые могут привести к трещинам и деформациям. Это особенно заметно при работе с алюминиевыми сплавами, где коэффициент теплового расширения достаточно высок.

Мы несколько раз сталкивались с ситуацией, когда, несмотря на тщательные расчеты теплового режима, отливки трескались. Оказалось, что недостаточно учли теплопроводность расплава и теплоемкость материала формы. Простое увеличение времени охлаждения не всегда помогает, иногда даже усугубляет проблему, создавая новые виды напряжений.

Решением, как правило, является использование специальных теплоотводящих материалов для формы, а также оптимизация геометрии отливки для более равномерного распределения теплового потока. Приходится экспериментировать с различными вариантами, но результат того стоит.

Концентрация напряжений вблизи отверстий и выступов

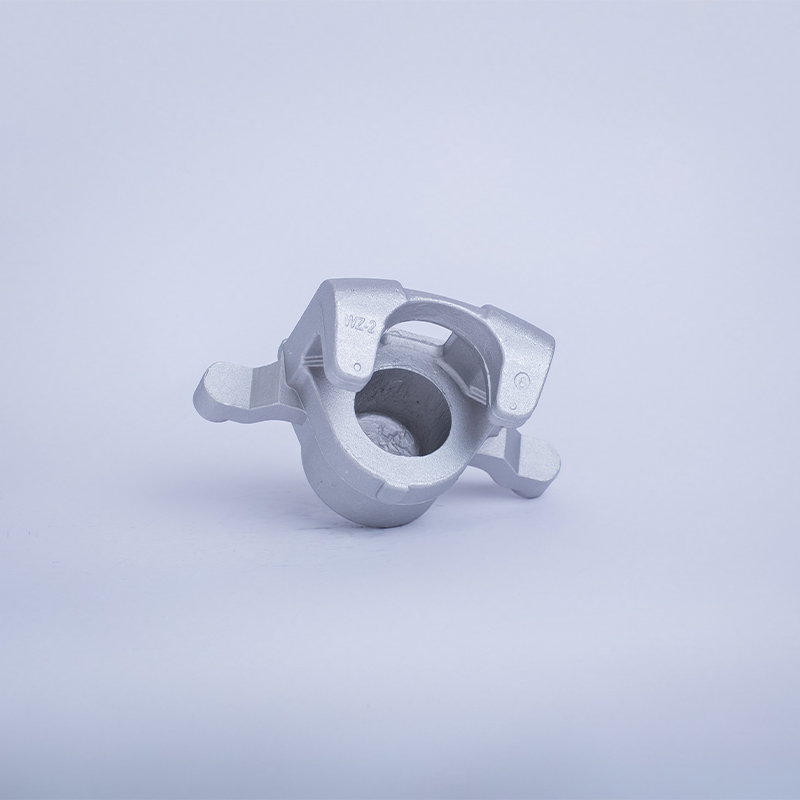

Как и в любом другом процессе литья, радиальные компоненты с отверстиями или выступами подвержены повышенной концентрации напряжений. Особенно это касается мест соединения с другими деталями или креплений. Даже небольшое изменение геометрии может существенно повлиять на распределение этих напряжений.

Мы однажды столкнулись с проблемой растрескивания отливки в месте крепления к корпусу. Анализ показал, что концентрация напряжений в этом месте была значительно выше, чем в других частях детали. Решением было изменение формы выступа, увеличение его радиуса скругления. Это позволило снизить концентрацию напряжений и повысить прочность отливки.

Важно помнить, что при проектировании радиальных компонентов необходимо учитывать не только механические, но и термические свойства материала, а также особенности процесса литья. Использование CAE-моделей позволяет прогнозировать распределение напряжений и выявлять проблемные места на ранних этапах проектирования.

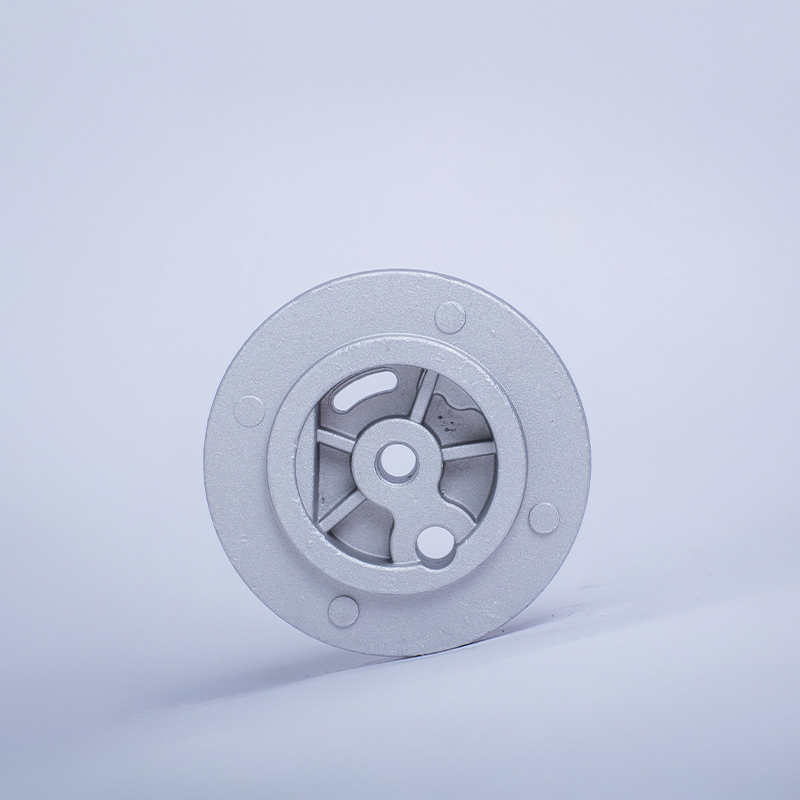

Особенности проектирования тонкостенных радиальных компонентов

Проектирование тонкостенных радиальных компонентов требует особого подхода. Здесь важно учитывать не только прочность материала, но и устойчивость к деформациям и выгибам. Даже небольшое изменение толщины стенки может существенно повлиять на жесткость и прочность детали.

При работе с алюминиевыми сплавами, часто используют технологию штамповки и последующего литья, что предъявляет дополнительные требования к геометрии детали. Необходимо учитывать возможные деформации при штамповке и компенсировать их при проектировании формы.

В наших экспериментах с тонкостенными радиальными компонентами часто возникали проблемы с деформацией при извлечении из формы. Оказалось, что недостаточное количество выемки и подводов приводило к образованию остаточных напряжений и деформаций.

Влияние размеров и формы на прочность и упругость

Размер и форма радиальных компонентов оказывают существенное влияние на их прочность и упругость. Увеличение размеров детали приводит к увеличению концентрации напряжений и снижению прочности. Оптимальная форма детали должна обеспечивать равномерное распределение напряжений и минимизировать концентрацию.

Мы часто сталкиваемся с ситуацией, когда клиенты хотят получить максимально большие радиальные компоненты, не задумываясь о последствиях. Приходится убеждать их, что увеличение размеров может привести к снижению надежности детали и увеличению риска поломок.

В некоторых случаях, для повышения прочности и упругости радиальных компонентов, используют специальные технологические решения, такие как нервюры, ребра жесткости или различные виды ребристой поверхности. Эти элементы позволяют распределить напряжение по большей площади и снизить концентрацию.

Технологические аспекты: выбор материала и оборудования

Выбор материала и оборудования – это важный этап проектирования радиальных компонентов. Необходимо учитывать свойства материала, его стоимость и доступность, а также возможности технологического оборудования.

Для гравитационного литья из легких сплавов обычно используют алюминиевые и магниевые сплавы. Выбор конкретного сплава зависит от требований к прочности, жесткости и коррозионной стойкости детали. Также необходимо учитывать технологические особенности сплава, такие как вязкость расплава, скорость охлаждения и склонность к трещинообразованию.

Выбор оборудования также играет важную роль. Необходимо использовать оборудование, которое соответствует размерам и сложности радиальных компонентов, а также обеспечивает необходимую точность и качество литья. Например, для литья больших радиальных компонентов требуется использование специализированных литейных машин с большим объемом сливного ковша и мощным охлаждением формы.

В заключение хочу сказать, что проектирование радиальных компонентов – это сложная и ответственная задача, требующая глубоких знаний и опыта. Необходимо учитывать множество факторов, таких как свойства материала, особенности процесса литья, размеры и форма детали, а также технологические возможности оборудования. И, конечно, не стоит бояться экспериментировать и учиться на своих ошибках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественный основной насос инжекционного типа

- Тормозные ручки из китая

- Главный тормозной цилиндр волга из китая

- Тормозной цилиндр суппорта

- Раздельный суппорт из китая

- Ведущие главные цилиндры ford

- Отличный инжекторный главный насос

- Головки тормозных ручек из китая

- Высокое качество chevrolet главный тормозной цилиндр

- Oem главный цилиндр цена