Производители шестипоршневых суппортов

Шестипоршневые суппорты – это не просто деталя тормозной системы. Это инженерный компромисс между мощностью, управляемостью и долговечностью. Говорят, что рынок этих компонентов переживает бум, но часто приходится сталкиваться с нереалистичными обещаниями и недооценкой сложности производства. В этой статье я попытаюсь поделиться своим опытом, основанным на работе с различными поставщиками и реальными кейсами.

Что такое шестипоршневые суппорты и почему они важны?

Если кто не в курсе, шестипоршневые суппорты – это устройства, обеспечивающие более равномерное и мощное прижимное усилие колодок к диску, чем четырехпоршневые аналоги. Это особенно важно для высокопроизводительных тормозных систем, где необходима максимальная эффективность и стабильность. В основном применяются в автомобилях класса люкс, спортивных автомобилях и некоторых грузовиках. Они значительно улучшают тормозные характеристики, особенно при интенсивных торможениях.

Важность здесь в том, что просто создать суппорт, который физически содержит шесть поршней – это одно. Произвести его так, чтобы он был надежным, долговечным и соответствовал всем требованиям безопасности – совсем другое. Проблемы могут возникнуть на любом этапе: от выбора материалов до точности обработки.

Мы часто видим, как поставщики обещают нечто нереальное – невероятные характеристики при заниженной цене. Это, как правило, признак недобросовестности или просто незнания реальных затрат на производство качественного изделия. Иногда это даже может быть попытка сэкономить на качестве материалов, что, конечно, приводит к дальнейшим проблемам.

Какие основные проблемы возникают при выборе поставщика?

Вот, что мы наблюдаем чаще всего: во-первых, это качество используемых материалов. Зачастую, особенно у китайских производителей, используется некачественная сталь или алюминиевые сплавы, что негативно сказывается на коррозионной стойкости и долговечности. Проблемы с термообработкой – это тоже распространенная история. Если термообработка выполнена неправильно, суппорт может деформироваться или потерять свои механические свойства.

Во-вторых, точность изготовления. Шестипоршневый суппорт – это сложное устройство, требующее высокой точности обработки деталей. Неточности в размерах поршней, цилиндра или других элементов могут привести к неравномерному прижиму колодок, повышенному износу или даже к поломке суппорта. Мы сталкивались с ситуациями, когда из-за незначительных отклонений в размерах, суппорт нужно было возвращать на переработку.

И, конечно, контроль качества. Недостаточный контроль качества на всех этапах производства – это прямой путь к браку. Проверка на герметичность, давление, деформацию – все это должно проводиться тщательно и регулярно. Отсутствие необходимого оборудования для контроля качества – это серьезный красный флаг.

Опыт работы с ООО Хубэй Ибо Производственные Технологии

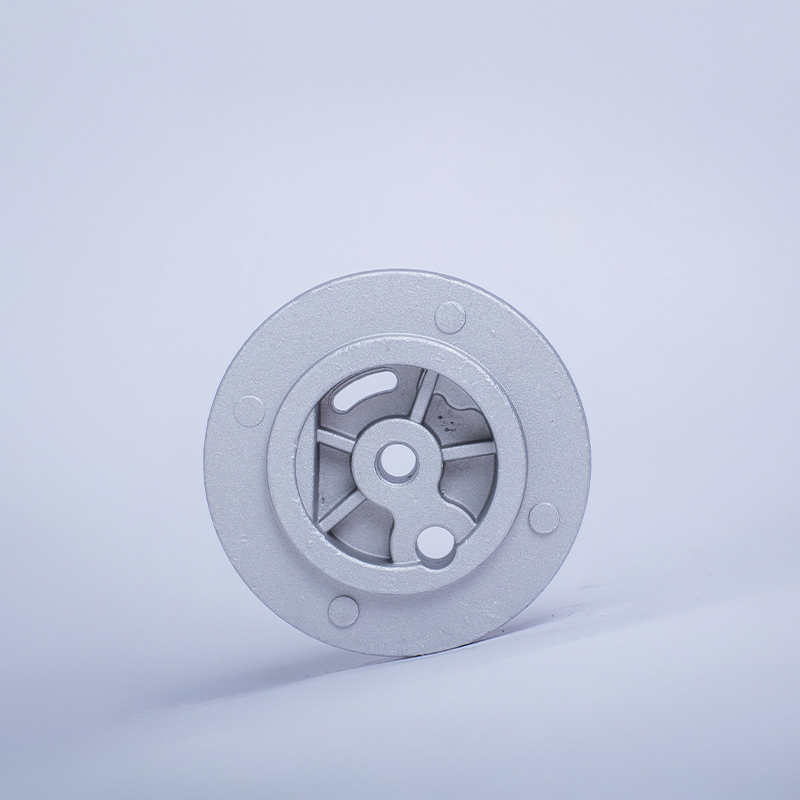

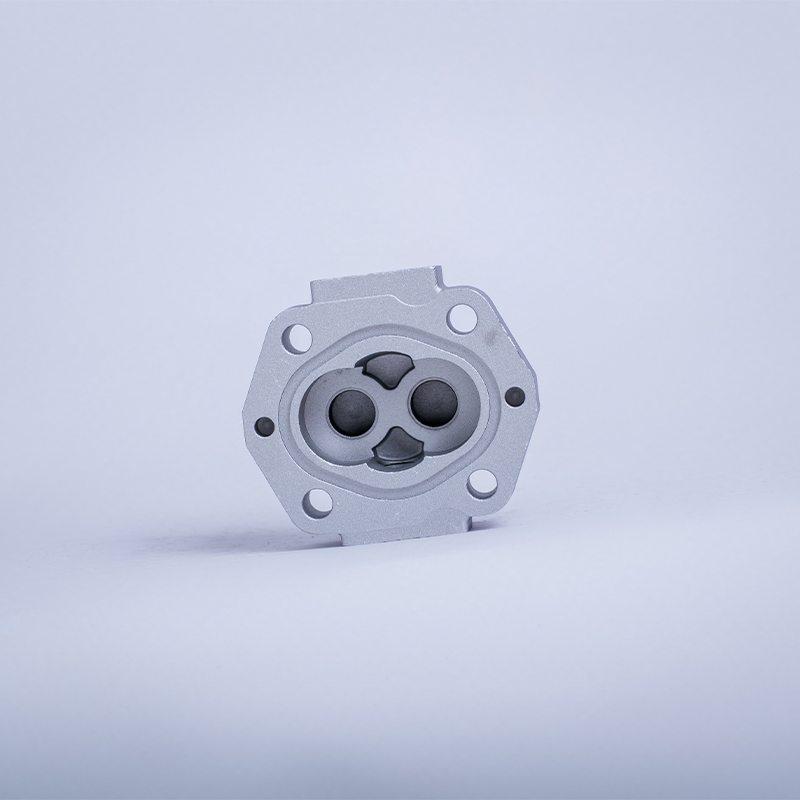

Наше сотрудничество с ООО Хубэй Ибо Производственные Технологии началось с разработки шестипоршневых суппортов для одного из наших клиентов, занимающегося тюнингом спортивных автомобилей. С самого начала они продемонстрировали профессиональный подход и понимание специфики требований к высокопроизводительным компонентам тормозной системы. Их опыт в гравитационном литье из легких сплавов оказался очень полезным. Они смогли предложить оптимальный материал и технологию производства, которые соответствовали нашим требованиям по весу, прочности и стоимости.

Что мне понравилось, так это их стремление к постоянному улучшению процессов. Они активно используют современное оборудование для контроля качества и следят за новыми технологиями в области производства тормозных систем. Кроме того, они готовы идти на компромиссы и адаптировать свои решения под конкретные задачи клиента. Например, нам потребовался суппорт с нестандартными размерами, и они быстро нашли решение.

Однако, стоит отметить, что даже у них были трудности. На первом этапе мы столкнулись с проблемами, связанными с логистикой. Доставка деталей занимала больше времени, чем мы ожидали, но они постоянно работали над оптимизацией логистических процессов. В конечном итоге, все проблемы были решены, и мы получили качественные детали в срок.

Контроль качества: критически важный аспект

Невозможно переоценить важность контроля качества. Мы используем комплексный подход, который включает в себя проверку материалов, контроль технологических процессов, визуальный осмотр готовых изделий и испытания на соответствие требованиям. Для этого нам понадобилось специальное оборудование, например, для контроля размеров и определения механических свойств материалов.

Один из типичных сценариев – это проверка герметичности суппорта. Мы создаем вакуум и подаем давление, чтобы убедиться, что нет утечек. Если утечки обнаруживаются, суппорт не проходит контроль качества и отправляется на переработку. Также мы проводим испытания на износостойкость, чтобы убедиться, что суппорт выдерживает интенсивные торможения.

Иногда, даже при соблюдении всех правил, возникают проблемы. Например, мы сталкивались с деформацией алюминиевых суппортов после длительной эксплуатации. В таких случаях мы проводим анализ причин деформации и разрабатываем меры по их устранению. Это может быть изменение технологии термообработки, выбор более прочного материала или улучшение конструкции суппорта.

В заключение: выбор производителя шестипоршневых суппортов – это серьезное решение

Выбор производителя шестипоршневых суппортов – это не просто поиск поставщика, это выбор партнера, который готов работать над решением сложных задач и предлагать инновационные решения. Важно учитывать не только цену, но и качество материалов, точность изготовления, контроль качества и надежность поставщика. Иногда, небольшая задержка в сроках поставки или незначительное повышение цены – это вполне оправданная цена за качество и надежность. Главное – не экономить на безопасности.

Надеюсь, мой опыт будет полезен тем, кто ищет надежного поставщика шестипоршневых суппортов. Помните, что качественные тормозные системы – это залог безопасности и комфорта вашего автомобиля.

Мы всегда готовы поделиться своим опытом и помочь вам выбрать оптимальное решение для ваших задач. Наш сайт: https://www.yibokeji.ru. ООО Хубэй Ибо Производственные Технологии – это надежный партнер в производстве высококачественных тормозных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Передние тормозные суппорты китай

- Главный цилиндр цена

- Отличный болт головки блока цилиндров

- Ведущий главный тормозной цилиндр opel

- Ведущие гидравлические суппорты

- Главный тормозной цилиндр рено

- Отличный фиксированный суппорт

- Отличные камеры сгорания головки блока цилиндров

- Отличный радиальный главный насос

- Главный тормозной цилиндр oem hyundai