Производители фиксированных суппортов

Постоянно сталкиваюсь с вопросами выбора фиксированных суппортов. Многие, особенно новички в отрасли, думают, что это простая замена старых, но на деле всё гораздо сложнее. Выбор материала, геометрии, метода крепления – все это влияет на долговечность и эффективность, а иногда и на безопасность всей конструкции. Хочу поделиться своими наблюдениями, опытом, и, конечно, некоторыми случаями, когда “просто так” не получалось. Речь не о теоретических рассуждениях, а о том, что мы реально видим на производстве и с чем сталкиваемся.

Что такое фиксированные суппорты и почему они важны?

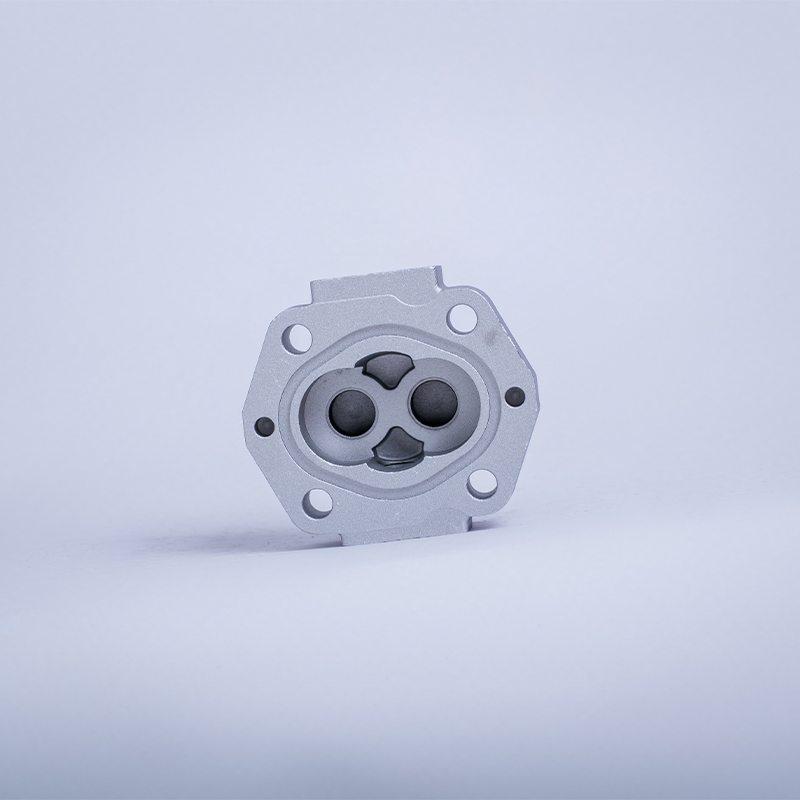

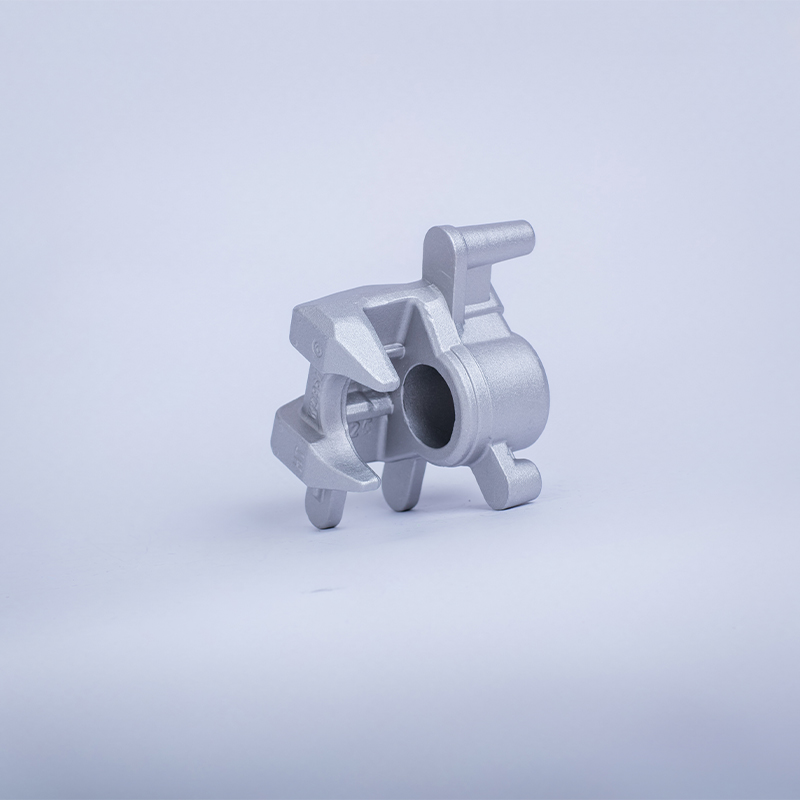

В первую очередь, стоит четко понимать, что подразумевается под фиксированными суппортами. Это не универсальный компонент. Это специализированная деталь, предназначенная для надежного крепления различных элементов, будь то детали машин, оборудования или строительных конструкций. Их задача – выдерживать значительные нагрузки, часто работая в агрессивных средах. Зачастую, именно качество фиксированных суппортов определяет надежность всей системы. Если крепление провалится, последствия могут быть очень серьезными.

Иногда, при проектировании, забывают о нюансах, например, о тепловом расширении материалов. Разные материалы – разные коэффициенты расширения. Не учтенные натяжения приводят к деформациям, разрушению и, в конечном итоге, к выходу из строя. Мы несколько раз сталкивались с подобными ситуациями, когда дешевый суппорт, произведенный с нарушениями, выходил из строя гораздо быстрее, чем более дорогой, но качественно изготовленный.

Выбор материала: от стали до сплавов

Выбор материала – это ключевой момент. Сталь – классический вариант, но далеко не всегда оптимальный. В зависимости от условий эксплуатации, может потребоваться использование высокопрочной стали, нержавеющей стали или, что чаще, специальных сплавов. Например, для оборудования, работающего в агрессивных химических средах, используют сплавы на основе никеля или титана.

Мы, в ООО Хубэй Ибо Производственные Технологии, в основном работаем со сплавами, в том числе с легкими сплавами, применяемыми в силовых структурах оборудования. Это требует особого подхода к технологии литья и термической обработке, чтобы обеспечить необходимую прочность и износостойкость. Мы постоянно оптимизируем технологические процессы, чтобы улучшить характеристики готовых изделий. Наш опыт показывает, что удешевление за счет использования менее качественных материалов или неоптимальных технологий часто приводит к серьезным проблемам в будущем.

Проблемы крепления: на что обращать внимание?

Типы крепления фиксированных суппортов могут быть разными: сварка, болтовые соединения, клепание. Выбор способа зависит от конструкции изделия, нагрузок и условий эксплуатации. Сварка – распространенный способ, но требует высокой квалификации сварщика и контроля качества шва. Болтовые соединения – более гибкий вариант, позволяет легко демонтировать и заменить суппорт. Клепание – менее распространенный способ, но может использоваться в специфических случаях.

Я помню один случай, когда неправильно подобранная геометрия крепления привела к концентрации напряжений в месте соединения. В итоге, суппорт разрушился при нагрузке, гораздо меньшей, чем расчетная. Позже выяснилось, что в проекте была допущена ошибка, и не учитывались деформации материала при монтаже.

Технологические особенности производства

Производство фиксированных суппортов – это сложный технологический процесс, требующий современного оборудования и квалифицированного персонала. Мы используем современное оборудование для литья, обработки металла и термической обработки. Контроль качества осуществляется на всех этапах производства, чтобы гарантировать соответствие готовых изделий требованиям заказчика.

Особенно важно уделять внимание технологии обработки поверхности. Шероховатая поверхность увеличивает концентрацию напряжений и снижает износостойкость. Мы используем различные методы обработки поверхности, включая шлифование, полировку и покрытие защитными слоями.

Кейс: успешный проект с фиксированными суппортами

Недавно мы реализовали проект по изготовлению фиксированных суппортов для промышленного оборудования. Заказчик предъявил высокие требования к надежности и долговечности. Мы провели тщательный анализ конструкции и условий эксплуатации, выбрали оптимальный материал и технологию производства. Результат – суппорты отлично работают в течение длительного времени, не вызывают нареканий.

В данном проекте ключевую роль сыграла наша способность быстро и эффективно решать возникающие проблемы. Например, при сборке возникли сложности с точной посадкой деталей. Мы провели внеплановый анализ конструкции и внесли необходимые корректировки, чтобы обеспечить надежное крепление. Такой гибкий подход очень ценится заказчиками.

В заключение: не экономьте на качестве

В заключение хочу сказать, что выбор фиксированных суппортов – это ответственный процесс, требующий знаний и опыта. Не стоит экономить на качестве, потому что это может привести к серьезным последствиям. Лучше потратить немного больше времени на выбор надежного поставщика и качественных материалов, чем потом разбираться с последствиями некачественного крепления.

ООО Хубэй Ибо Производственные Технологии готова предложить широкий ассортимент фиксированных суппортов, изготовленных по индивидуальным проектам. Мы гарантируем высокое качество продукции и профессиональный подход к каждому клиенту. Вы можете найти больше информации о нашей компании на сайте: https://www.yibokeji.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий главный тормозной цилиндр для volkswagen

- Oem гидравлический главный цилиндр

- Двухсторонний тормозной суппорт

- Отличные цены на главный цилиндр

- Ведущие главные цилиндры ford

- Знаменитые главные насосы с высоким расходом

- Знаменитые тормозные ручки

- Задний левый тормозной суппорт oem

- Главный цилиндр тормоза

- Знаменитые двунаправленные тормозные суппорты