Превосходный ротор

Что мы понимаем под термином превосходный ротор? В индустрии, особенно в области машиностроения и обработки металлов давлением, это понятие часто становится чуть ли не религиозным кумиром. Обещают идеальную балансировку, нулевые вибрации, невероятную долговечность. Но, честно говоря, я всегда относился к этому с долей скептицизма. Часто это красивый маркетинговый ход, призванный скрыть неровности в технологическом процессе. Поэтому хочу поделиться не теорией, а своим практическим опытом, ошибками и, надеюсь, полезными выводами.

Основные требования к роторам: что действительно важно?

Прежде чем говорить о “превосходности”, нужно четко понимать, что ротор должен делать. Задача ротора – передавать вращательное движение, и делать это эффективно, безопасно и с минимальными потерями. И, разумеется, с максимальной долговечностью. Но что реально влияет на эти параметры? Балансировка, конечно, важна, но это лишь часть картины. Важнее – качество изготовления, точность геометрии, выбор материала, правильная обработка поверхности и, конечно, точность соблюдения технологических процессов на всех этапах.

Например, я помню один случай с изготовлением ротора для высокоскоростного шнекового компрессора. Заказчик настаивал на максимальной балансировке, тратил кучу денег на дорогостоящее оборудование для балансировки. В итоге, ротор был действительно хорошо сбалансирован, но через пару месяцев эксплуатации начала возникать проблема с износом подшипников. При детальном анализе выяснилось, что геометрия ротора была слегка искажена в процессе термообработки. Незначительное отклонение, которое балансировка никак не могла исправить. Это был ценный урок – балансировка не воскрешает плохого качества.

Материал: выбор с учетом условий эксплуатации

Выбор материала – это фундаментальный аспект. Для роторов, работающих в условиях высоких нагрузок и температур, часто используют высокопрочные стали, сплавы никеля, титана. Но это не всегда лучший вариант. Слишком твердые материалы могут быть более подвержены усталостному разрушению. Важно учитывать не только механические свойства материала, но и его термическую стабильность, коррозионную стойкость и способность противостоять эрозии (особенно важно, если ротор работает с абразивными средами).

Мы в ООО Хубэй Ибо Производственные Технологии часто сталкиваемся с вопросами выбора сплавов для роторов. У нас, как инновационном предприятии, специализирующемся на гравитационном литье из легких сплавов для производства различных силовых структурных компонентов оборудования, особенно актуален этот вопрос. Мы постоянно работаем над оптимизацией составов сплавов, чтобы добиться оптимального баланса между прочностью, весом и износостойкостью. Недавно, мы разработали новый сплав на основе алюминия с добавлением ванадия и циркония, который продемонстрировал значительно лучшую устойчивость к коррозии и эрозии по сравнению с традиционными алюминиевыми сплавами.

Зачастую, заказчики хотят получить самый 'дорогие' сплав, полагая, что это гарантирует 'превосходство'. Это не всегда так. Правильно подобранный, хоть и более простой, материал может прослужить дольше и надежнее, чем более 'премиальный' материал, использованный неправильно.

Проблемы с балансировкой: не только вибрация

Балансировка – важный, но не единственный параметр, определяющий качество ротора. Нельзя забывать о динамической жесткости, демпфировании и других параметрах, которые влияют на его устойчивость и надежность. Часто бывает так, что ротор хорошо сбалансирован, но при этом имеет низкую динамическую жесткость, что приводит к его повышенной чувствительности к вибрациям и резонансам. В результате, даже небольшие возмущения могут вызывать значительные колебания.

Я помню один проект по изготовлению ротора для турбины. Заказчик требовал максимальной балансировки, но при этом не уделял должного внимания динамической жесткости. В результате, ротор начал вибрировать при определенных режимах работы турбины, что приводило к ее нестабильной работе и повышенному износу.

Технологии балансировки: от классики к современности

Существуют различные методы балансировки – статические, динамические, вибрационные. Выбор метода зависит от требуемой точности и характеристик ротора. В классической балансировке используются балансировочные станки, которые позволяют выявить и устранить дефекты балансировки. Однако, современные технологии позволяют использовать более совершенные методы, такие как вибрационный анализ, который позволяет выявить дефекты, которые не могут быть обнаружены с помощью статических или динамических методов.

В ООО Хубэй Ибо Производственные Технологии мы используем современное оборудование для вибрационного анализа роторов. Это позволяет нам выявлять даже незначительные дефекты и предотвращать возникновение проблем в процессе эксплуатации.

Факторы, влияющие на долговечность ротора

Долговечность ротора зависит не только от качества изготовления, но и от условий его эксплуатации. Важно учитывать нагрузку, температуру, скорость вращения, наличие абразивных частиц и других факторов, которые могут повлиять на его износ. Необходимо также следить за состоянием подшипников и других компонентов, обеспечивающих вращение ротора.

Например, часто случается, что ротор, изготовленный с идеальной точностью и сбалансированный до миллиграмма, выходит из строя из-за неправильной работы системы смазки или из-за попадания в ротор абразивных частиц. Поэтому важно не только обеспечить высокое качество изготовления ротора, но и обеспечить надежную работу всех компонентов системы, обеспечивающей его вращение.

В заключение: 'Превосходство' – это результат комплексного подхода

На мой взгляд, понятие “превосходный ротор” – это не просто красивое слово, а результат комплексного подхода, включающего в себя тщательный выбор материала, точное изготовление, качественную балансировку, правильную обработку поверхности и надежную работу всех компонентов системы. И, конечно, знание того, для чего предназначен ротор и какие условия эксплуатации он будет испытывать.

Ключевым моментом является не гонка за 'идеальными' параметрами, а понимание реальных потребностей и требований заказчика. И, конечно, постоянное совершенствование технологических процессов и использование современных технологий. Мы в ООО Хубэй Ибо Производственные Технологии стремимся именно к этому. Мы не обещаем 'превосходство' в вакууме, мы стремимся к созданию надежных и долговечных роторов, которые будут эффективно работать в реальных условиях эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

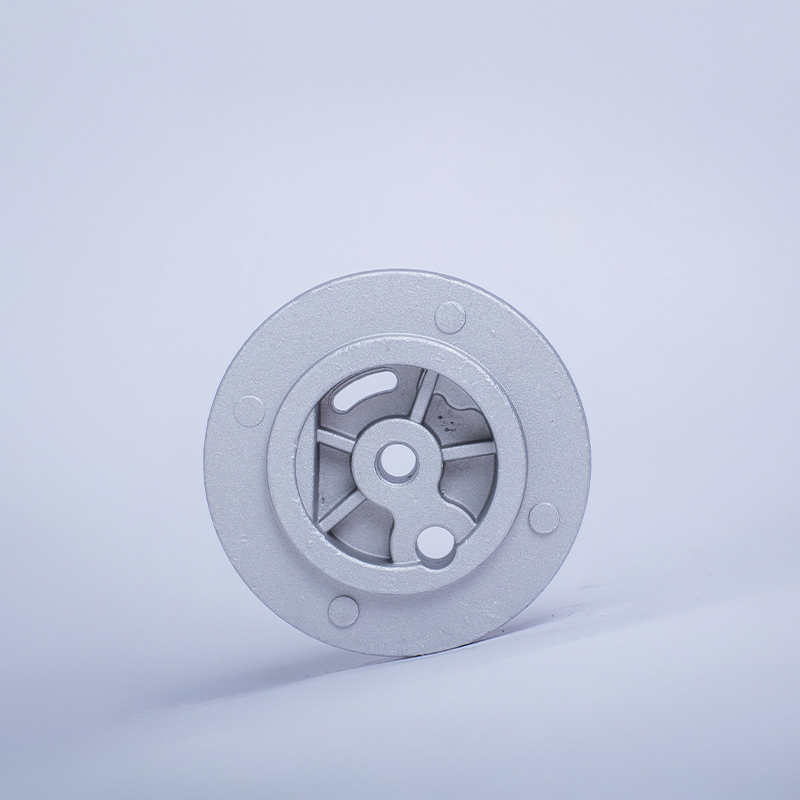

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

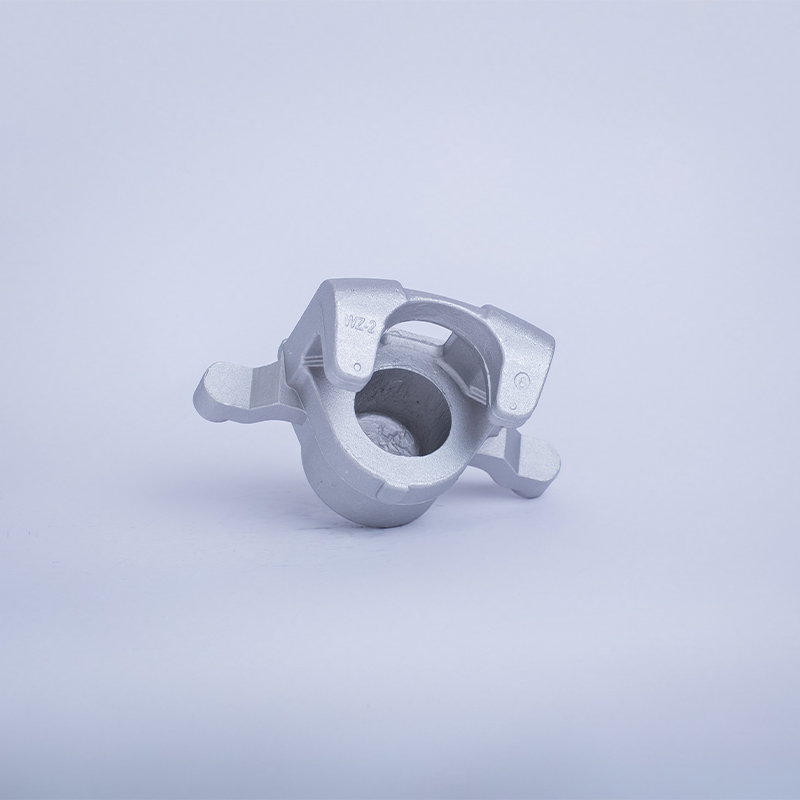

Суппорт WZ196

Суппорт WZ196 -

Прочие комплектующие

Прочие комплектующие -

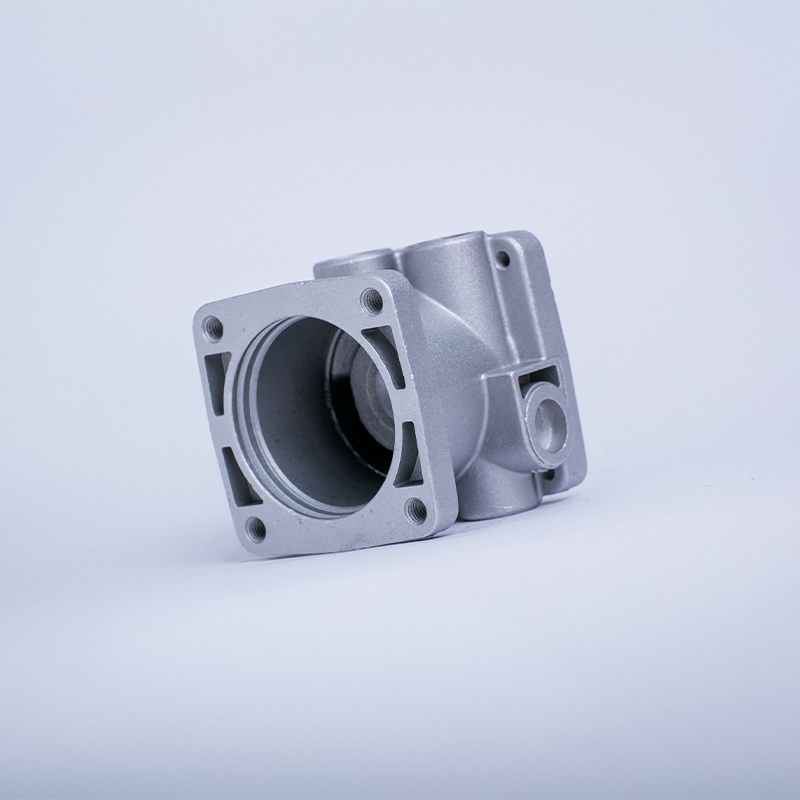

Главный цилиндр WZ7

Главный цилиндр WZ7 -

Компонент гидравлического насоса ZC1119

Компонент гидравлического насоса ZC1119 -

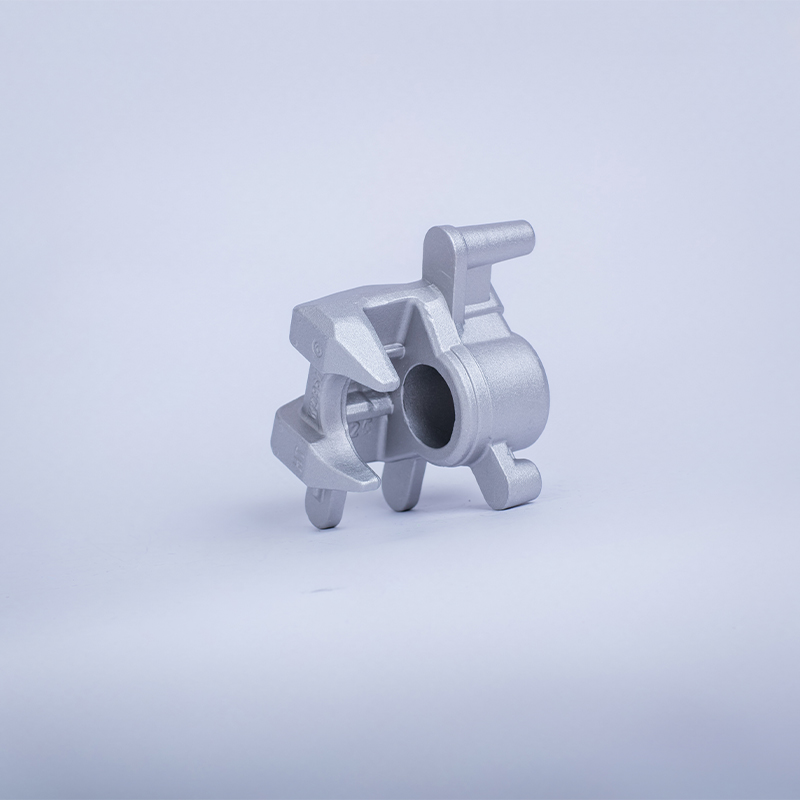

Суппорт ZC188

Суппорт ZC188 -

Правый главный цилиндр WZ3017

Правый главный цилиндр WZ3017 -

Головка цилиндра стартера автомобиля

Головка цилиндра стартера автомобиля -

Компонент гидравлического насоса HSX

Компонент гидравлического насоса HSX -

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

Суппорт M00264

Суппорт M00264 -

Суппорт WZ187

Суппорт WZ187

Связанный поиск

Связанный поиск- Главный тормозной цилиндр excellent 2114

- Болты головки блока цилиндров китай

- Купить передние тормозные суппорты oem

- Главный цилиндр famous с abs

- Купить главный цилиндр в китае

- Высококачественные заготовки для раздельных насосов

- Высококачественные суппорты со сбалансированным тормозным усилием

- Отличный купить главный цилиндр

- Китайские двунаправленные поршневые суппорты

- Высококачественные однонаправленные суппорты