Превосходный полуколпачок

В последнее время все чаще слышу вопрос о полуколпачках. Многие, особенно начинающие специалисты, воспринимают их как универсальный элемент, но на деле все гораздо сложнее. Собственно, я и пишу об этом, чтобы поделиться своим опытом. Понимаю, что в первую очередь речь идет о части гильзы, закрывающей головку, но её конструкция и применение могут сильно отличаться, и от этого напрямую зависит качество конечного продукта. Не уверен, что смогу дать полное руководство, но надеюсь, что мои наблюдения будут полезны.

Что такое превосходный полуколпачок?

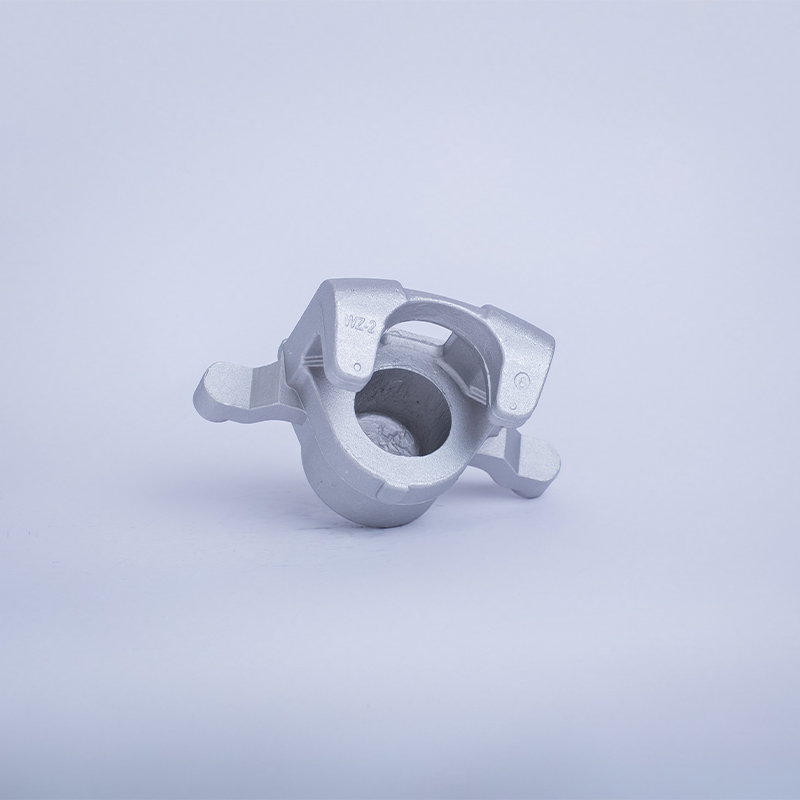

Начнем с определения. Превосходный полуколпачок – это, по сути, высококачественная деталь, обеспечивающая плотное и герметичное закрытие головки гильзы, особенно в условиях высоких температур и давления. 'Превосходный' здесь не просто маркетинговый термин, а указывает на соответствие строгим требованиям по геометрии, материалу и механическим свойствам. От качества этой детали зависит надежность всей системы, и поэтому, на мой взгляд, уделять ей внимание нужно особое.

Причины, по которым полуколпачок может быть квалифицирован как 'превосходный', многогранны. Во-первых, это точная обработка – минимальные допуски, гладкие поверхности, отсутствие дефектов. Во-вторых, материал – обычно используются высокопрочные сплавы с высокой термостойкостью, устойчивостью к коррозии. В-третьих, конструкция – оптимизирована для минимизации утечек и равномерного распределения нагрузки. Но самый важный фактор, на мой взгляд, – это комплексный подход к производству, включающий контроль качества на всех этапах.

В нашей компании, ООО Хубэй Ибо Производственные Технологии, мы часто сталкиваемся с ситуациями, когда проблема не в основной гильзе, а именно в некачественном полуколпачке. Небольшие отклонения в геометрии, например, неправильный диаметр или угол наклона, могут привести к серьезным последствиям – утечке газа, снижению давления, преждевременному износу оборудования. Поэтому, мы всегда стараемся тщательно отбирать поставщиков и проводить строгий контроль качества поступающих деталей.

Материалы и технологии изготовления

Материалы для полуколпачков выбираются исходя из конкретных условий эксплуатации. Чаще всего используют различные типы сплавов на основе никеля, титана, алюминия. Выбор зависит от требуемой термостойкости, прочности и устойчивости к агрессивным средам. Например, для работы при высоких температурах и давлении часто выбирают сплавы Inconel или Hastelloy. А для более мягких условий – алюминиевые сплавы с добавками магния и цинка.

Технологии изготовления полуколпачков также разнообразны. В зависимости от сложности конструкции и требуемой точности, могут использоваться различные методы – токарная обработка, фрезеровка, шлифование, термообработка. Важную роль играет контроль качества на каждом этапе производства – от подготовки заготовок до окончательной обработки. Особенно внимательно нужно относиться к геометрии и поверхностной обработке, так как от этого зависит герметичность и надежность полуколпачка.

Один из интересных экспериментов, который мы проводили, связан с использованием порошковой металлургии для изготовления полуколпачков. Этот метод позволяет получать детали с высокой точностью и минимальным количеством отходов. Однако, требует более сложного оборудования и квалифицированного персонала. В итоге, несмотря на некоторые сложности, нам удалось добиться значительного улучшения качества и снижения стоимости производства.

Распространенные ошибки при выборе и использовании

Часто вижу ситуацию, когда выбирают полуколпачок, руководствуясь только ценой. Это, конечно, не лучший подход. Дешевая деталь может оказаться некачественной и быстро выйти из строя, что в итоге приведет к большим затратам на ремонт и замену. Важно оценивать не только цену, но и качество материала, точность изготовления и репутацию поставщика.

Еще одна распространенная ошибка – неправильный монтаж. Даже самый качественный полуколпачок может выйти из строя, если его установить неправильно. Необходимо строго следовать инструкциям производителя и использовать правильные инструменты. Важно также учитывать условия эксплуатации – температуру, давление, наличие агрессивных сред.

Я помню случай, когда мы столкнулись с проблемой утечки в системе подачи газа. Оказалось, что полуколпачок был установлен с неправильным уплотнением. Простое подтягивание болтов не помогло, пришлось заменить деталь. Это был дорогостоящий ремонт, который можно было избежать, если бы при монтаже соблюдали все требования.

Контроль качества и гарантийные обязательства

Контроль качества полуколпачков – это обязательный этап производства. На каждом этапе должны проводиться проверки геометрии, размеров, поверхности и механических свойств. Для контроля качества используются различные методы – визуальный осмотр, измерение с помощью координатно-измерительных машин, ультразвуковой контроль, рентгенография.

Кроме контроля качества на производстве, важно также обращать внимание на гарантийные обязательства поставщика. Хороший поставщик должен предоставлять гарантию на свою продукцию и быть готовым заменить дефектные детали. В нашей компании, ООО Хубэй Ибо Производственные Технологии, мы всегда требуем от поставщиков гарантийных обязательств и проверяем их выполнение.

Мы используем комплексный подход к контролю качества, включающий входной контроль, промежуточный контроль и выходной контроль. Например, перед использованием полуколпачка мы проводим проверку на герметичность и соответствие геометрическим параметрам. Это позволяет выявить дефекты на ранней стадии и избежать серьезных проблем в дальнейшем.

Заключение

Надеюсь, эта информация была полезной. Превосходный полуколпачок – это важный элемент, от которого зависит надежность и долговечность оборудования. При выборе и использовании полуколпачка необходимо учитывать множество факторов – материал, конструкцию, точность изготовления, условия эксплуатации. Тщательный контроль качества и соблюдение технологических требований – залог успешной работы системы.

Если у вас есть какие-либо вопросы, не стесняйтесь задавать. Мы всегда готовы поделиться своим опытом и помочь вам в выборе оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оппозитный одноцилиндровый суппорт

Оппозитный одноцилиндровый суппорт -

Суппорт Q17

Суппорт Q17 -

Главный цилиндр WZ1196

Главный цилиндр WZ1196 -

Компонент гидравлического насоса 10

Компонент гидравлического насоса 10 -

Главный цилиндр электромобиля

Главный цилиндр электромобиля -

Тормозная рукоятка мотоцикла

Тормозная рукоятка мотоцикла -

Главный цилиндр WZ7

Главный цилиндр WZ7 -

Компонент гидравлического насоса 12

Компонент гидравлического насоса 12 -

Суппорт M00264

Суппорт M00264 -

Оппозитный двухцилиндровый суппорт

Оппозитный двухцилиндровый суппорт -

Головка цилиндра стартера автомобиля

Головка цилиндра стартера автомобиля -

Суппорт WZ72

Суппорт WZ72

Связанный поиск

Связанный поиск- Главный тормозной цилиндр газель

- Осевой цилиндр главный

- Высококачественный главный тормозной цилиндр granta

- Главный тормозной цилиндр знаменитой волги 2107

- Отличные камеры сгорания головки блока цилиндров

- Знаменитые суппорты для соревнований

- Знаменитые задние тормозные суппорты купить

- Ведущие тормозные суппорты kia

- Высококачественный главный тормозной цилиндр для фургонов уаз

- Суппорты из алюминиевого сплава из китая