Превосходный корпус насоса

Итак, мы говорим о корпусе насоса. Звучит просто, да? Очевидно, что он должен держать все вместе, не пропускать жидкость и выдерживать давление. Но насколько глубоко мы понимаем все аспекты его конструкции и качества? Многие, на мой взгляд, ограничиваются лишь визуальной оценкой, не обращая внимания на тонкие детали, которые критически влияют на долговечность и эффективность всей системы. Часто вижу ситуации, когда дорогой насос выходит из строя из-за проблем, связанных именно с корпусом – коррозия, усталость материала, ошибки в геометрии. Это, пожалуй, одна из самых недооцененных областей в насосостроении.

Современные требования к материалам

Выбор материала для корпуса насоса – это не просто вопрос стоимости. Здесь играет роль целый комплекс факторов: химическая агрессивность рабочей среды, температура, давление, механические нагрузки, и, конечно, долговечность. Например, если речь идет о перекачивании агрессивных сред, то использование традиционных материалов, таких как чугун, может привести к быстрой коррозии. В таких случаях предпочтительнее прибегать к нержавеющей стали (разных марок, конечно), сплавам на основе никеля или даже специальных полимерам. Недавно столкнулись с проблемой при проектировании насоса для производства химических удобрений – стандартная нержавейка быстро давала течи. Пришлось рассмотреть сплав Hastelloy, что, конечно, увеличило стоимость, но обеспечило надежность.

Важно учитывать не только состав, но и структуру материала. Например, неоднородности в структуре могут быть очагами коррозии или концентраторами напряжений. Современные методы анализа, такие как ультразвуковой контроль и рентгенография, позволяют выявлять такие дефекты на ранних стадиях. Мы стараемся использовать только материалы, прошедшие строгий контроль качества, и всегда прибегаем к испытаниям на коррозионную стойкость перед запуском производства.

Влияние технологии изготовления на свойства корпуса

Процесс изготовления корпуса насоса оказывает значительное влияние на его свойства. Например, штамповка может привести к образованию остаточных напряжений, а сварка – к появлению дефектов, снижающих прочность. Качество сварных швов – критически важный параметр, требующий строгого контроля. Мы используем методы неразрушающего контроля, такие как ультразвуковой контроль и магнитопорошковый контроль, чтобы убедиться в качестве сварки.

Особенно важна точность обработки поверхности. Наличие шероховатостей и царапин может способствовать коррозии и снижать эффективность насоса. Мы используем современные методы обработки поверхности, такие как электрополирование и химико-механическая полировка, чтобы обеспечить гладкую и долговечную поверхность.

Заметил интересную вещь – иногда производители экономят на качестве отходов металла при механической обработке, не уделяя должного внимания их химическому составу. Это может привести к образованию в корпусе насоса структур, отличающихся от основного материала, и, как следствие, к снижению его прочности. Это пример того, как, казалось бы, незначительная деталь может иметь серьезные последствия.

Проектирование и геометрия корпуса

Геометрия корпуса насоса – это не только эстетика, но и функциональность. Форма каналов, расположение впадин, толщина стенок – все это влияет на гидродинамические характеристики насоса и его устойчивость к нагрузкам. Современные методы компьютерного моделирования (CFD) позволяют оптимизировать геометрию корпуса для достижения максимальной эффективности и минимальных потерь энергии.

Один из распространенных ошибок – недостаточная толщина стенок корпуса, особенно в местах концентрации напряжений. Это может привести к образованию трещин и течи. Мы всегда учитываем расчетные нагрузки при проектировании корпуса и обеспечиваем достаточную толщину стенок, чтобы гарантировать его прочность и долговечность.

Проблемы с гидродинамикой и их решение

Неправильная геометрия корпуса насоса может приводить к турбулентному потоку, образованию эллипсности и снижению эффективности насоса. Турбулентность увеличивает потери энергии и может приводить к повышенному износу деталей. Мы используем CFD для анализа гидродинамических характеристик корпуса и оптимизируем его геометрию для минимизации турбулентности.

Заметили, что многие производители игнорируют влияние формы впадин на поток жидкости. Неправильная форма может приводить к образованию застойных зон и снижению эффективности. Мы уделяем особое внимание форме впадин, чтобы обеспечить равномерный поток жидкости и минимизировать потери энергии.

Контроль качества и испытания

Контроль качества корпуса насоса – это комплексный процесс, включающий визуальный осмотр, измерение геометрических параметров, механические испытания и испытания на коррозионную стойкость. Мы используем современные измерительные приборы, такие как координатно-измерительные машины и ультразвуковые дефектоскопы, для контроля качества корпуса.

Важно проводить испытания корпуса на прочность и устойчивость к давлению. Мы используем испытательные стенды для проведения таких испытаний и убеждаемся, что корпус выдерживает все расчетные нагрузки. Один раз столкнулись с ситуацией, когда корпус насоса прогорел при испытаниях на повышенное давление. Пришлось пересмотреть конструкцию и использовать более прочный материал.

Методы контроля коррозионной стойкости

Контроль коррозионной стойкости корпуса насоса – это важная часть процесса контроля качества. Мы используем различные методы контроля, такие как выдержка в солевом тумане, электрохимические испытания и ускоренная коррозия. Эти методы позволяют оценить коррозионную стойкость корпуса в различных условиях.

Не забывайте про важность защиты корпуса от коррозии. Мы используем различные методы защиты, такие как нанесение защитных покрытий и использование антикоррозионных добавок. Очень часто пренебрегают этим этапом, и в итоге корпус начинает ржаветь уже в процессе эксплуатации. Это очень дорогостоящая ошибка.

Опыт ООО Хубэй Ибо Производственные Технологии

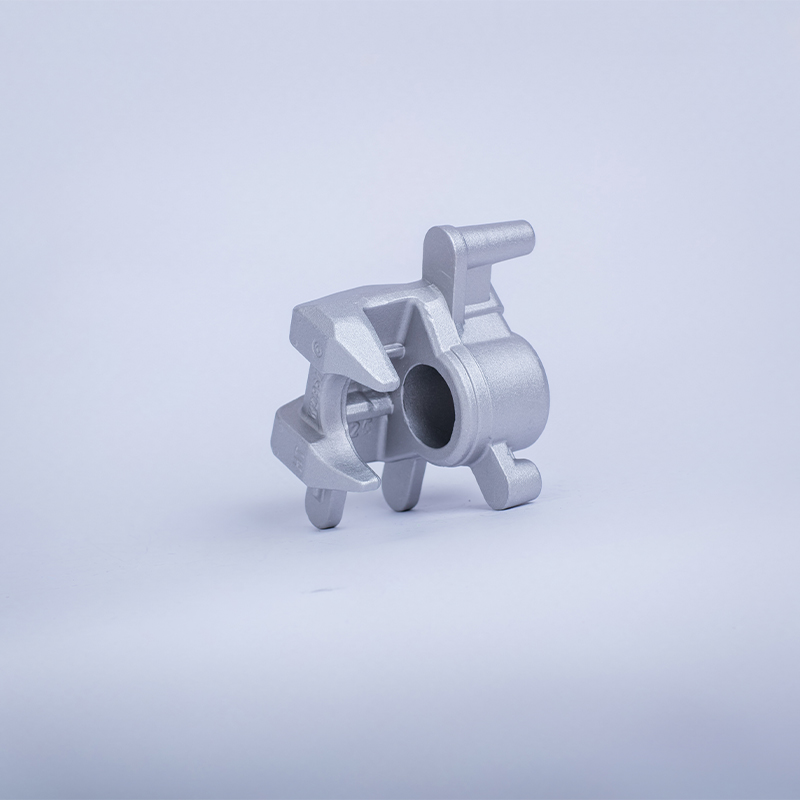

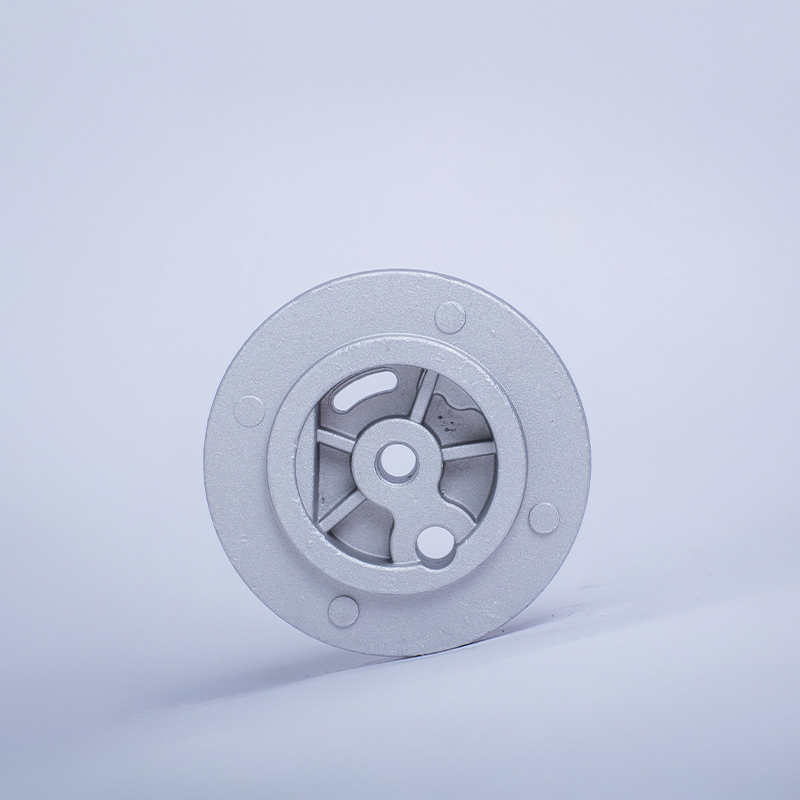

ООО Хубэй Ибо Производственные Технологии, в силу нашей специализации на гравитационном литье из легких сплавов, уделяет особое внимание качеству корпусов насосов. Наша команда обладает богатым опытом в проектировании и изготовлении корпусов насосов для различных отраслей промышленности, от химической до нефтехимической. Мы не боимся сложных задач и всегда находим оптимальное решение.

Мы применяем передовые технологии и используем только высококачественные материалы. Наша цель – обеспечить нашим клиентам надежные и долговечные насосы, которые будут служить им долгие годы. Мы не просто производим насосы, мы предлагаем комплексные решения, учитывающие все особенности производственного процесса.

Мы постоянно работаем над улучшением наших технологий и расширением ассортимента продукции. Наша команда специалистов всегда готова ответить на ваши вопросы и предложить вам оптимальное решение для ваших задач. Мы верим, что превосходный корпус насоса – это залог долгой и бесперебойной работы всей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Мотоциклетный оппозитный суппорт

- Отличный главный цилиндр сцепления уаз

- Главный тормозной цилиндр уаз из китая

- Отличный главный цилиндр волга

- Ведущий главный тормозной цилиндр уаз

- Ведущие корпуса насосов

- Главный тормозной цилиндр лада

- Отличный двухцилиндровый главный насос

- Китай головка цилиндра стартера двигателя

- Производители передних тормозных суппортов