Превосходные радиальные компоненты

Сейчас в индустрии часто говорят о радиальных компонентах, подчеркивая их преимущества. Но часто эта тема получается слишком абстрактной, оторванной от реальных задач и проблем, с которыми мы сталкиваемся в производстве. Мы, в ООО Хубэй Ибо Производственные Технологии, занимаемся именно гравитационным литьем из легких сплавов, и наше понимание ?превосходных? – это результат многолетнего опыта. В этой статье я поделюсь своими наблюдениями, ошибками и, надеюсь, полезными выводами.

Определение и распространенные заблуждения

Что же такое 'превосходные радиальные компоненты'? В общем, речь идет о деталях, которые подвергаются высоким радиальным нагрузкам. То есть, они испытывают силы, направленные от центра, как, например, детали подшипников, валов, элементы крепления. Обычно под 'превосходными' подразумевают высокую точность, прочность, долговечность, и оптимальное соотношение веса и прочности. Но часто эту формулировку используют слишком широко. Например, под нее могут подходить и детали, которые, строго говоря, не выдерживают экстремальных нагрузок, просто потому, что у них 'хороший вид' или 'приятные характеристики'. Это, мягко говоря, не совсем правильно.

Некоторые считают, что радиальные компоненты всегда должны быть изготовлены из специальных, дорогих сплавов. Это не всегда так. Часто, при грамотном проектировании и технологиях литья, можно добиться отличных результатов с использованием более доступных материалов. Важнее понимать, какие именно свойства требуются в конкретном случае. И тогда правильно подобранный сплав, даже не самый дорогой, будет обеспечивать оптимальную работу.

Мы когда-то пытались использовать очень сложный, экзотический сплав для одной из наших деталей. В теории он должен был обладать превосходными характеристиками. Но на практике оказалось, что он значительно дороже в обработке, сложнее в литье, и даже не дал существенного прироста надежности по сравнению с более простым вариантом. Это был дорогостоящий опыт, но он научил нас тщательно анализировать соотношение 'цена-качество' и не поддаваться соблазну 'лучшего' только ради 'лучшего'.

Влияние геометрии и технологических параметров

Даже если мы говорим о 'превосходном' сплаве, его свойства полностью зависят от геометрии детали и технологических параметров процесса. Радиальные нагрузки могут сильно меняться в зависимости от формы детали – от тонких пластин до сложных конических элементов. И даже небольшие изменения в геометрии могут существенно повлиять на распределение напряжений.

Особенно важны такие параметры, как скорость охлаждения, температура слитка, давление при литье. Неправильный выбор этих параметров может привести к образованию трещин, дефектов, и, как следствие, к снижению прочности. Мы однажды допустили ошибку в регулировке скорости охлаждения и получили серию дефектных деталей. Потребовалось много времени и усилий, чтобы выявить причину и исправить процесс. Это подчеркивает важность тщательного контроля технологических параметров.

У нас в ООО Хубэй Ибо Производственные Технологии применяются современные методы моделирования процессов литья, чтобы оптимизировать геометрию детали и технологические параметры. Это позволяет нам избежать многих проблем и добиться максимальной эффективности.

Контроль качества: жизненно важный аспект

Нельзя забывать о контроле качества. Даже самая лучшая деталь, изготовленная по самым передовым технологиям, может оказаться бракованной, если не проведена тщательная проверка. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковую дефектоскопию, рентгенографию, механические испытания. Это позволяет нам выявить даже самые незначительные дефекты и предотвратить попадание некачественной продукции к клиенту.

Особое внимание уделяем контролю размеров и формы, а также микроструктуры металла. Иногда дефект может быть скрытым и обнаружить его можно только при помощи специальных методов исследования. Мы сотрудничаем с независимыми лабораториями для проведения таких исследований.

Проблема часто возникает с точностью размеров. Даже небольшие отклонения могут привести к серьезным последствиям при сборке узлов. Сейчас мы используем координатно-измерительные машины (КИМ) для контроля деталей и обеспечиваем высокую точность соответствия чертежам.

Практический опыт: примеры успешных решений

Мы производим радиальные компоненты для различных отраслей – от автомобильной промышленности до авиастроения. Например, недавно мы разработали и изготовили подшипниковый элемент для промышленного робота. Эта деталь испытывает огромные нагрузки при высокой скорости вращения. Пришлось использовать специальный сплав и оптимизировать геометрию детали для минимизации напряжений. В результате, деталь прослужила без единого дефекта более года.

В другой раз нам потребовалось изготовить несколько деталей для авиационной техники. Требования к ним были очень высокими – максимальная точность, прочность, и надежность. Мы использовали многослойное литье и термическую обработку для улучшения механических свойств металла. Детали успешно прошли все испытания и были приняты авиакомпанией.

Безусловно, не все проекты оказываются одинаково успешными. Были и неудачи, которые помогли нам учиться и совершенствовать наши технологии. Важно извлекать уроки из ошибок и не бояться экспериментировать.

Будущее радиальных компонентов: новые тенденции

Сейчас активно развиваются новые технологии литья, такие как литье под давлением, селективное литье и другие. Они позволяют получать детали с более сложной геометрией и улучшенными свойствами. Также растет интерес к использованию новых материалов, таких как высокопрочные сплавы и композиты.

Нам кажется, что в будущем все больше внимания будет уделяться цифровым технологиям – проектированию, моделированию, контролю качества. Использование искусственного интеллекта и машинного обучения позволит оптимизировать производственные процессы и повысить качество продукции.

ООО Хубэй Ибо Производственные Технологии постоянно следит за новыми тенденциями и внедряет современные технологии в свою работу. Мы уверены, что сможем и дальше предлагать своим клиентам превосходные радиальные компоненты, отвечающие самым высоким требованиям.

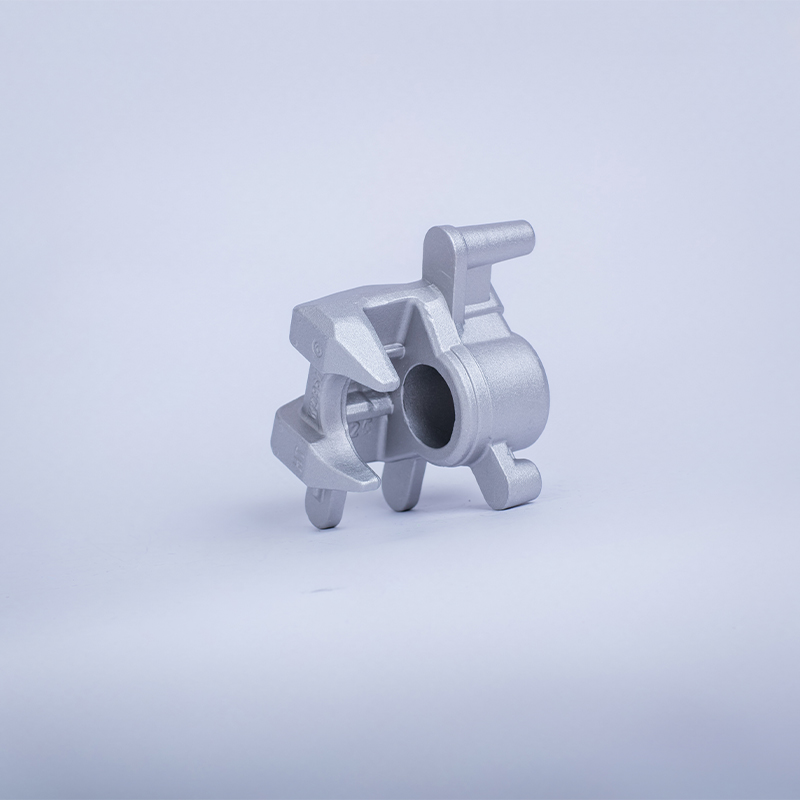

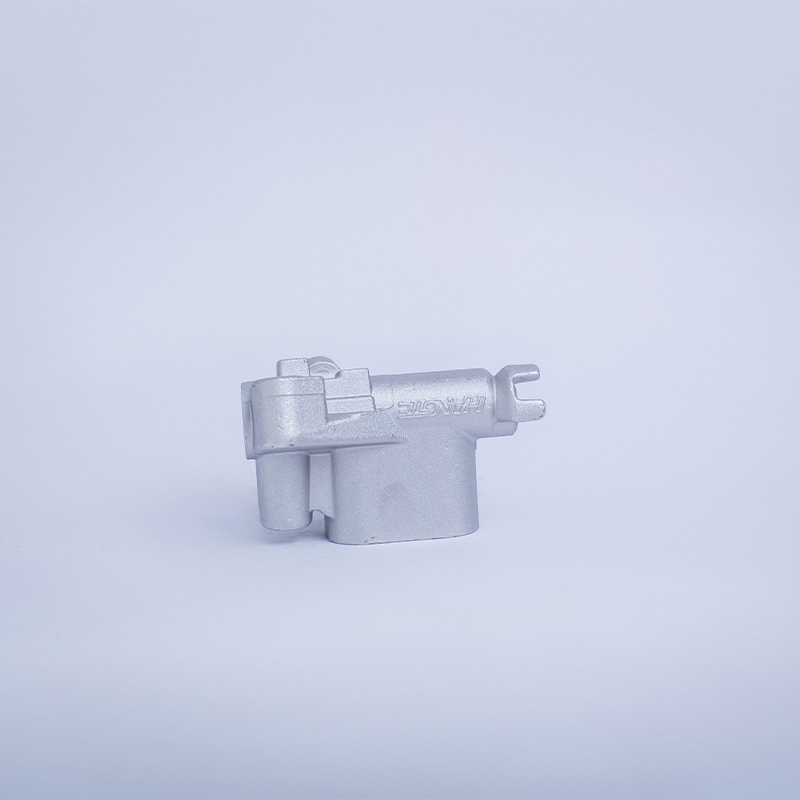

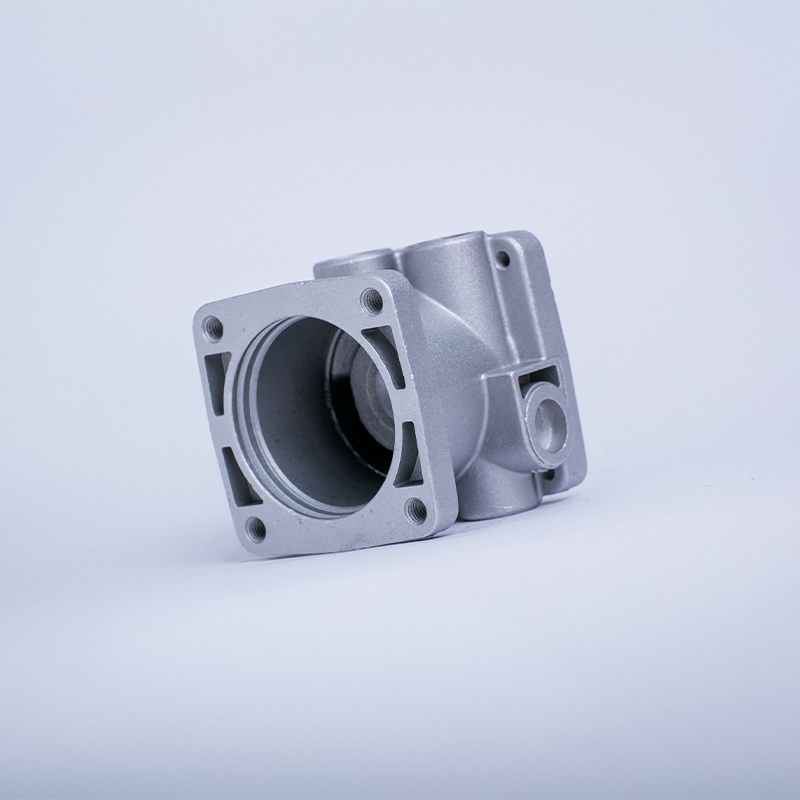

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие главные цилиндры

- Передние тормозные суппорты китай

- Знаменитый суппорт дискового тормоза

- Отличный радиальный главный насос

- Цены на тормозные суппорты excellent

- Главный тормозной цилиндр oem kia

- Oem пластина тип основной насос

- Oem купить главный цилиндр

- Двухсекционный главный цилиндр

- Суппорт с балансировкой усилия