Превосходные компоненты лопастных насосов

В последние годы наблюдается повышенный интерес к качеству и надежности лопастных насосов, особенно в областях, где предъявляются высокие требования к производительности и долговечности. Часто в обсуждениях превалирует стремление к максимальной производительности, упуская из виду фундаментальную роль компонентов, которые обеспечивают эту производительность. Речь идет не только о самом насосе как агрегате, но и о том, как тщательно подобраны и изготовлены его детали – лопатки, корпуса, уплотнения и другие элементы.

Почему качество компонентов – критически важно?

Слишком часто производители ориентируются на снижения стоимости, заменяя высококачественные детали более дешевыми аналогами. На первый взгляд, это может показаться разумным решением, но в долгосрочной перспективе это приводит к снижению эффективности, увеличению износа и, как следствие, к дорогостоящему ремонту и простоям. Возьмем, к примеру, применение **превосходных компонентов лопастных насосов** в сепараторах, работающих в агрессивных средах. Некачественные лопатки могут быстро разрушиться, приводя к засорению и снижению производительности всей системы. Это не просто теоретическое рассуждение, это опыт, полученный на практике.

Нельзя недооценивать влияние материалов. Выбор металла для лопаток – это сложный инженерный вопрос. Содержание углерода, хром, никель, молибден – все это оказывает существенное влияние на коррозионную стойкость, износостойкость и механические свойства детали. Использование неоптимального сплава может стать причиной преждевременного выхода из строя насоса, даже при соблюдении всех остальных параметров эксплуатации.

Влияние точности изготовления

Даже с использованием высококачественных материалов, плохая точность изготовления деталей может негативно сказаться на производительности и долговечности насоса. Неправильный размер, неровные поверхности, несоблюдение допусков – все это создает дополнительные напряжения и трения, ускоряя износ и приводя к снижению КПД. В нашей практике была ситуация, когда незначительные отклонения в геометрии лопаток привели к возникновению вибрации и разрушению подшипников. Простое выравнивание лопаток не решило проблему – проблема была в исходном качестве изготовления.

Опыт работы с различными материалами

ООО Хубэй Ибо Производственные Технологии имеет большой опыт работы с различными материалами, используемыми для изготовления компонентов лопастных насосов. Мы тесно сотрудничаем с поставщиками и постоянно отслеживаем новые технологии и материалы. Наиболее часто используемые материалы – это нержавеющие стали (аустенитные, феритные, мартенситные), инконель, титановые сплавы и различные сплавы на основе никеля. Выбор материала зависит от конкретных условий эксплуатации – агрессивности среды, температуры, давления, скорости потока.

Например, для работы в кислотных средах мы рекомендуем использовать нержавеющие стали с высоким содержанием хрома и молибдена. Для высоких температур – инконель или титановые сплавы. При этом важно учитывать не только коррозионную стойкость, но и механические свойства материала, такие как твердость, прочность и износостойкость. Нельзя просто взять первый попавшийся высококачественный сплав – необходимо проводить тщательный анализ и выбирать оптимальный вариант.

Пример неудачной попытки

Недавно мы столкнулись с попыткой использования дешевого сплава для изготовления лопаток насоса, работающего с высокоабразивной жидкостью. Изначально это показалось экономически выгодным решением. Однако, уже через несколько месяцев работы лопатки начали разрушаться, что привело к значительному снижению производительности и необходимости дорогостоящего ремонта. Это наглядно демонстрирует, что экономия на компонентах может оказаться контрпродуктивной.

Технологии изготовления и контроля качества

Современные технологии изготовления компонентов лопастных насосов позволяют достичь высокой точности и качества. Используются различные методы – литье, ковка, фрезерование, точение, шлифование, полировка. Особое внимание уделяется контролю качества на всех этапах производства. Применяются различные методы контроля – ультразвуковой контроль, рентгенография, визуальный контроль, измерительные инструменты.

Важность термообработки

Термообработка играет важную роль в повышении прочности, твердости и износостойкости компонентов лопастных насосов. После изготовления детали подвергаются термообработке – закалке, отпуску, нормализации. Правильный выбор режимов термообработки позволяет достичь оптимальных механических свойств и повысить долговечность детали. Неправильная термообработка может привести к снижению прочности и повышению хрупкости.

В заключение

Подводя итог, хочу подчеркнуть, что качество компонентов – это один из ключевых факторов, определяющих надежность и долговечность лопастных насосов. Не стоит экономить на компонентах, лучше инвестировать в качественные детали от проверенных поставщиков. Это позволит избежать дорогостоящего ремонта и простоев, а также повысить эффективность работы насоса.

ООО Хубэй Ибо Производственные Технологии предлагает широкий спектр компонентов для лопастных насосов, изготовленных из высококачественных материалов с использованием современных технологий. Мы гарантируем высокое качество нашей продукции и готовы предоставить техническую поддержку нашим клиентам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

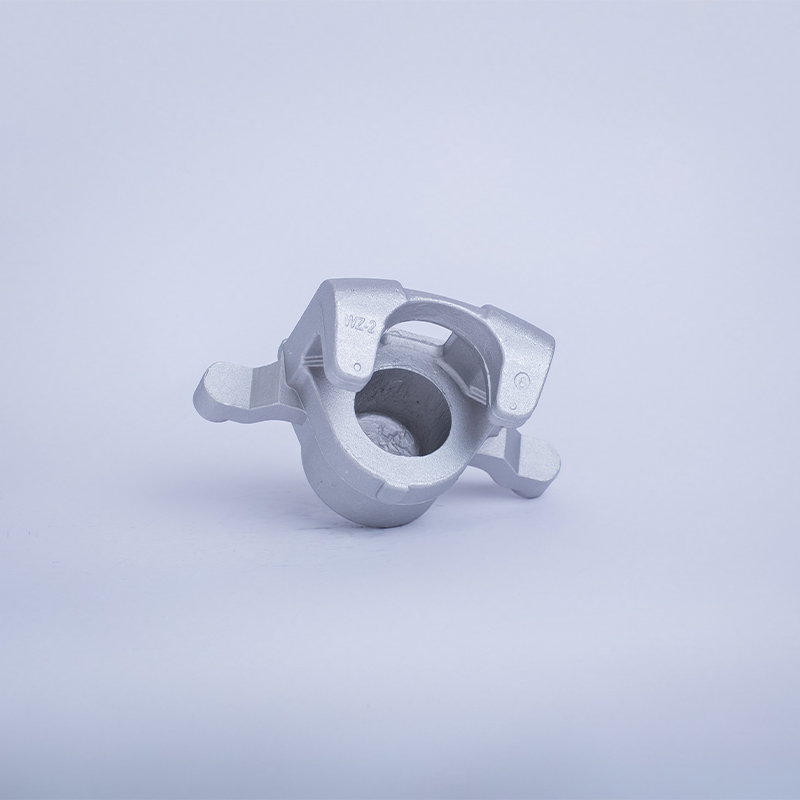

Суппорт WZ119

Суппорт WZ119 -

Суппорт M00264

Суппорт M00264 -

Главный цилиндр электромобиля

Главный цилиндр электромобиля -

Суппорт WZ187

Суппорт WZ187 -

Компонент гидравлического насоса ZC1119

Компонент гидравлического насоса ZC1119 -

Компонент гидравлического насоса 12

Компонент гидравлического насоса 12 -

Оппозитный двухцилиндровый суппорт

Оппозитный двухцилиндровый суппорт -

Суппорт ZC34

Суппорт ZC34 -

Компонент гидравлического насоса KXN10

Компонент гидравлического насоса KXN10 -

Тормозная рукоятка мотоцикла

Тормозная рукоятка мотоцикла -

Суппорт M00230

Суппорт M00230 -

Прочие комплектующие

Прочие комплектующие

Связанный поиск

Связанный поиск- Знаменитая головка блока цилиндров стартера автомобиля

- Китайские многопоршневые суппорты с противоположными поршнями

- Главные цилиндры ford из китая

- Отличный фиксированный суппорт

- Высокопроизводительный цилиндр главный

- Цены на ведущие тормозные суппорты

- Высокое качество audi тормозные суппорты

- Китай головка цилиндра стартера двигателя

- Суппорт oem с противоположными поршнями

- Отличные механические суппорты