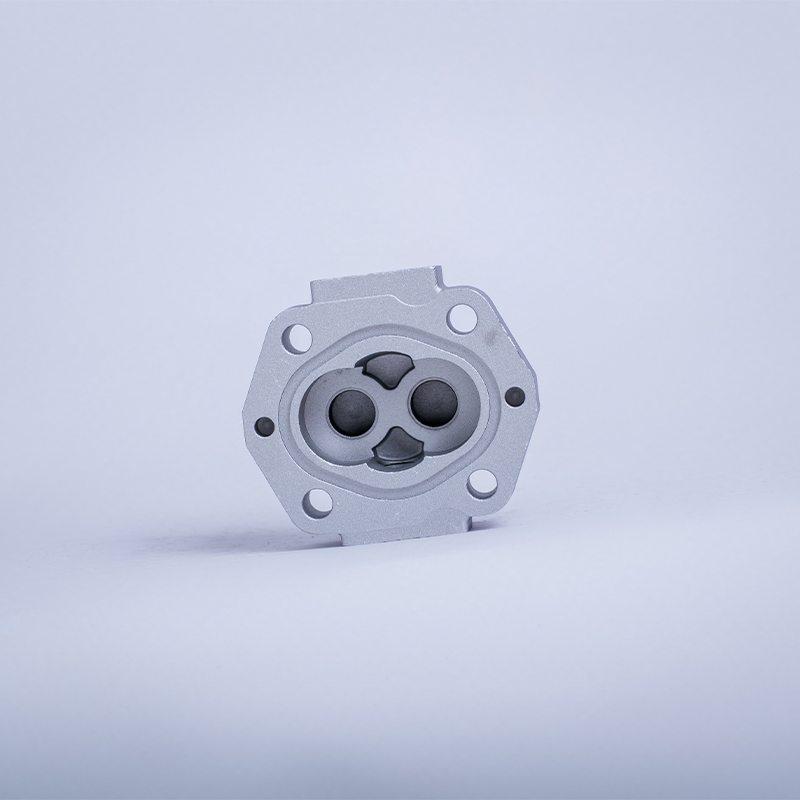

Полукрышка

Полукрышка… Вроде бы простая деталь, но сколько в ней нюансов! Часто слышу, как инженеры недооценивают ее влияние на конечный результат. Считается, что это просто 'крышка', которая закрывает какой-то механизм. На самом деле, качество полукрышки напрямую влияет на герметичность, надежность и долговечность всего узла. За годы работы с различными конструкциями, у меня сложилось несколько наблюдений, которые хотел бы поделиться. Не претендую на абсолютную истину, но, надеюсь, информация окажется полезной.

Что такое полукрышка и зачем она нужна?

Начнем с определения. Полукрышка – это полуцилиндрическая или другой формы деталь, которая устанавливается на вал или другой элемент конструкции для обеспечения герметичности, защиты от загрязнений или для создания определенной геометрической формы. Она может быть изготовлена из различных материалов: стали, алюминия, пластика, полимеров – все зависит от требований к эксплуатации и условий применения. Задача полукрышки – создать плотное прилегание к соединяемой поверхности, обеспечивая необходимую степень герметичности и устойчивость к внешним воздействиям.

Почему это важно? Возьмем, к примеру, гидроцилиндр. Качество уплотнения в полукрышке напрямую влияет на эффективность работы цилиндра. Негерметичность приводит к потере рабочей жидкости, снижению усилия и, как следствие, к снижению производительности всей системы. А в системах, работающих в агрессивных средах, даже незначительная утечка может привести к серьезным поломкам и дорогостоящему ремонту. Недавно столкнулись с проблемой в системе пневматического привода, где некачественная полукрышка привела к постоянному выходу воздуха и невозможности надежного сжатия. Пришлось полностью переделывать конструкцию.

Разные типы полукрышек выполняют разные функции. Есть простые уплотнительные элементы, а есть сложные конструкции с резиновыми прокладками, шпоночными пазами и другими элементами, обеспечивающими надежное соединение. Выбор типа полукрышки зависит от конкретных требований к конструкции и условий эксплуатации. Важно учитывать не только материал, но и геометрию, точность изготовления и качество уплотнения.

Материалы изготовления и их особенности

Выбор материала – критический момент. Сталь – самый распространенный материал, но она может подвергаться коррозии. Алюминий – легче стали, но менее прочен. Пластик и полимеры – устойчивы к коррозии, но менее долговечны и могут деформироваться под воздействием высоких температур и давлений. Выбор материала зависит от рабочей среды, температурного режима и требуемой степени износостойкости. В работе с полукрышками, предназначенными для работы в агрессивных средах, мы часто используем специальные сплавы на основе никеля и титана. Они обеспечивают высокую коррозионную стойкость и долговечность. Сплавы особенно важны, когда речь заходит о работах в химической промышленности или в морской сфере.

Например, для изготовления полукрышек для гидравлических цилиндров, работающих в сложных условиях, часто применяют закаленную сталь с последующей полировкой. Это позволяет увеличить износостойкость и снизить трение, что, в свою очередь, продлевает срок службы. Важно помнить, что даже при использовании высококачественных материалов, несоблюдение технологии обработки может привести к деформации и снижению герметичности.

Еще один интересный момент – влияние термической обработки на свойства материала. Отпуск, нормализация, закалка – все эти процессы влияют на твердость, прочность и упругость материала. Неправильно подобранный режим термической обработки может привести к образованию внутренних напряжений и деформации полукрышки. Особенно это важно при изготовлении полукрышек из стали.

Проблемы, с которыми сталкиваются при изготовлении

Самая распространенная проблема – это точность изготовления. Небольшие отклонения от размеров могут привести к негерметичности и снижению эффективности работы конструкции. Особенно это важно при изготовлении полукрышек с плоским основанием, которые должны плотно прилегать к соединяемой поверхности. Для обеспечения высокой точности используются современные методы обработки: фрезерование, токарная обработка, шлифование. Важно также контролировать качество поверхности, чтобы избежать царапин и зазубрин, которые могут ухудшить герметичность.

Еще одна проблема – это выбор оптимального способа соединения полукрышки с валом или другими элементами конструкции. Использование резьбы может привести к ослаблению соединения и утечке рабочей жидкости. Более надежным вариантом является использование шпоночного соединения или клепания. Выбор способа соединения зависит от нагрузки, условий эксплуатации и требований к надежности. Мы в ООО Хубэй Ибо Производственные Технологии используем различные методы соединения, в зависимости от задачи, главное – обеспечить надежное и долговечное соединение.

Во время испытаний полукрышек часто обнаруживаются проблемы с деформацией под нагрузкой. Это может быть связано с неправильным выбором материала, недостаточной прочностью конструкции или неоптимальным распределением нагрузки. Для решения этой проблемы необходимо проводить тщательный анализ конструкции и использовать современные методы моделирования, чтобы оптимизировать геометрию полукрышки и обеспечить ее устойчивость к нагрузкам.

Перспективы развития

Технологии производства полукрышек постоянно развиваются. В настоящее время активно используются методы 3D-печати для создания сложных конструкций с оптимизированной геометрией. Это позволяет снизить вес полукрышки, повысить ее прочность и улучшить герметичность. Кроме того, разрабатываются новые материалы с улучшенными свойствами, которые позволяют создавать полукрышки, устойчивые к экстремальным температурам и агрессивным средам.

В перспективе, я думаю, что полукрышки станут еще более интегрированными в конструкцию, с использованием сенсоров и других устройств для мониторинга их состояния. Это позволит своевременно выявлять дефекты и предотвращать поломки, что значительно повысит надежность и долговечность оборудования. Компания ООО Хубэй Ибо Производственные Технологии активно следит за новыми тенденциями в этой области и постоянно совершенствует свои технологии.

Надеюсь, эти заметки окажутся полезными для тех, кто работает с полукрышками. Помните, что качество полукрышки – это залог надежности и долговечности всего узла! Важно уделять внимание выбору материала, точности изготовления и способу соединения. И, конечно, не стоит недооценивать влияние малейших деталей на конечный результат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заготовки главного насоса из китая

- Высокое качество renault главный тормозной цилиндр

- Ведущий левый задний тормозной суппорт

- Превосходный корпус насоса

- Ведущие суппорты для соревнований

- Ведущие тормозные суппорты audi

- Ведущий корпус головки блока цилиндров стартера

- Производители штангенциркулей

- Производители левых тормозных суппортов

- Ведущие компоненты винтовых насосов