Отличный суппорт противоположного направления

Начнем с того, что термин противоположного направления в контексте литья – это, на мой взгляд, слишком общее понятие. Многие технические специалисты пытаются применить его как универсальное решение для любых проблем, связанных с дефектами отливок. Но на практике все гораздо сложнее. И действительно, это не просто 'обратное направление', а целая совокупность факторов, влияющих на качество конечного продукта. Сегодня я хочу поделиться своими наблюдениями и опытом по этой теме, попытаться немного прояснить, что именно мы имеем в виду под 'отличным суппортом' и как его правильно подобрать, чтобы избежать распространенных ошибок.

Суппорт как активный элемент процесса литья

Суппорт, как и любой другой элемент литейной оснастки, выполняет важную функцию – он формирует поверхность отливки, контролирует ее размеры и предотвращает деформации. Изначально, многие воспринимают его как пассивную деталь, которая лишь поддерживает струю расплава. Но это не так. Правильно спроектированный и подобранный суппорт активно влияет на распределение давления, скорость охлаждения и, как следствие, на микроструктуру отливки. И вот здесь, на мой взгляд, и кроется суть 'противоположного направления'. Не всегда проблема в самом расплаве или в его свойствах, иногда – в неправильной работе суппорта.

Например, часто сталкиваемся с ситуацией, когда отливка имеет дефекты типа 'усадки' или 'трещин'. Сначала все начинают искать причину в составе сплава, в температуре заливки, в скорости охлаждения. А зачастую, если присмотреться внимательнее, можно заметить, что суппорт неправильно спроектирован или установлен, что приводит к неравномерному распределению давления и, как следствие, к возникновению этих дефектов. Это требует детального анализа, в том числе, и анализа геометрии суппорта и его взаимодействия с деталью отливки.

Проектирование суппорта: ключевые аспекты

При проектировании суппорта важно учитывать множество факторов: тип литья (например, гравитационное, порошковое, давление), материал сплава, геометрию отливки, свойства расплава и желаемую поверхность отливки. Необходимо тщательно продумать систему каналов отвода расплава, обеспечить равномерное распределение давления по всей поверхности, предусмотреть систему охлаждения суппорта, чтобы избежать его перегрева и деформации. Особенно важно учитывать особенности материала суппорта – он должен быть устойчив к высоким температурам и механическим нагрузкам.

Мы как раз недавно столкнулись с проблемой при литье крупногабаритных деталей из алюминиевого сплава. В предыдущих партиях наблюдались трещины вблизи заготовок. Сначала предполагали, что проблема в неправильном охлаждении, но после детального анализа конструкции суппорта выяснилось, что он недостаточно прочный и деформируется при заливке, создавая зоны повышенного давления, которые и вызывают трещины. В результате, мы переработали конструкцию суппорта, используя более прочный материал и изменив геометрию, что позволило решить проблему.

Практические ошибки при выборе и установке суппорта

Частая ошибка – выбор суппорта, не соответствующего требованиям задачи. Например, использование слишком простого суппорта для сложной отливки с большим количеством мелких деталей. В таком случае, суппорт не сможет обеспечить необходимое давление и контроль за формовкой отливки, что приведет к появлению дефектов. Или, наоборот, использование слишком сложного и дорогого суппорта, который не дает существенного улучшения качества отливки. Не всегда более сложная конструкция – это лучше.

Другая распространенная ошибка – неправильная установка суппорта. Даже правильно спроектированный суппорт может дать сбой, если он установлен неверно. Неправильная геометрия соединения, недостаточное усилие крепления, неравномерное прилегание к детали – все это может привести к искажению формы отливки и появлению дефектов. Поэтому, при установке суппорта необходимо строго следовать инструкции производителя и проводить контроль качества установки.

Влияние материалов суппорта на качество отливки

Материал суппорта играет огромную роль в процессе литья. Он должен обладать высокой термостойкостью, механической прочностью и устойчивостью к химическому воздействию расплава. Чаще всего для изготовления суппортов используют сталь, чугун и алюминиевые сплавы. Выбор материала зависит от типа сплава, который лить, и условий эксплуатации отливки. Например, для литья высокотемпературных сплавов используют специальные жаропрочные стали, а для литья алюминиевых сплавов – алюминиевые сплавы. Неправильный выбор материала может привести к деформации суппорта, его разрушению или загрязнению расплава.

ООО Хубэй Ибо Производственные Технологии, в нашей работе, применяет различные материалы для изготовления суппортов, исходя из конкретных задач. Мы используем как традиционные материалы, так и новые, более современные сплавы, такие как никелевые и кобальтовые сплавы, которые позволяют работать с очень высокими температурами и давлениями. Также, у нас есть опыт работы с керамическими суппортами, которые обладают высокой термостойкостью и химической инертностью.

Альтернативные подходы к формированию отливок

В последнее время все большее распространение получают альтернативные подходы к формированию отливок, такие как штамповое литье и порошковое литье. Эти технологии позволяют получать отливки с высокой точностью размеров и сложной геометрией. В них, традиционный подход с использованием противоположного направления давления существенно трансформируется или даже заменяется.

Например, при штамповом литье, формирующий элемент – это не суппорт в традиционном понимании, а штамп, который выполняет роль формирующей матрицы. В порошковом литье, формовка отливки происходит за счет давления газа, который воздействует на порошковый материал. Эти технологии позволяют получать отливки с более гладкой поверхностью и более высокой механической прочностью.

Однако, альтернативные технологии не всегда являются лучшим решением. Они могут быть более дорогими и требовать специального оборудования. Кроме того, они не всегда подходят для производства крупных деталей или деталей сложной формы. Поэтому, необходимо тщательно анализировать все факторы, прежде чем принимать решение о выборе технологии литья.

В заключение хочу сказать, что термин противоположного направления в контексте литья – это не просто технический термин, а целый комплекс факторов, которые необходимо учитывать при проектировании и изготовлении литейной оснастки. Правильный выбор и установка суппорта, а также использование качественных материалов, позволяют получать отливки с высоким качеством и минимальным количеством дефектов. Но, как всегда, все индивидуально, и необходимо тщательно анализировать конкретную задачу, прежде чем принимать решение о выборе технологического решения.

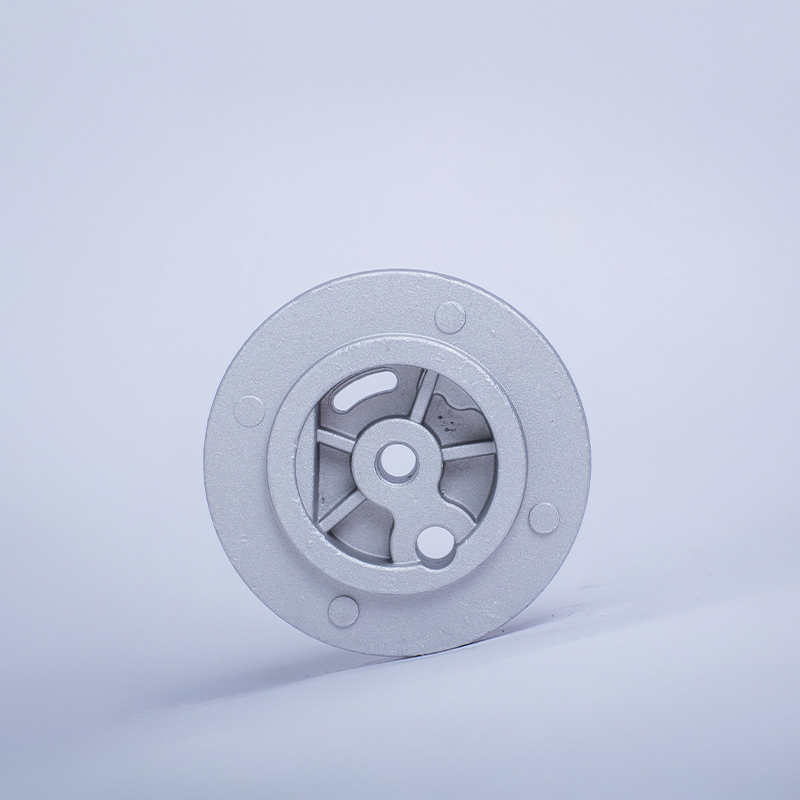

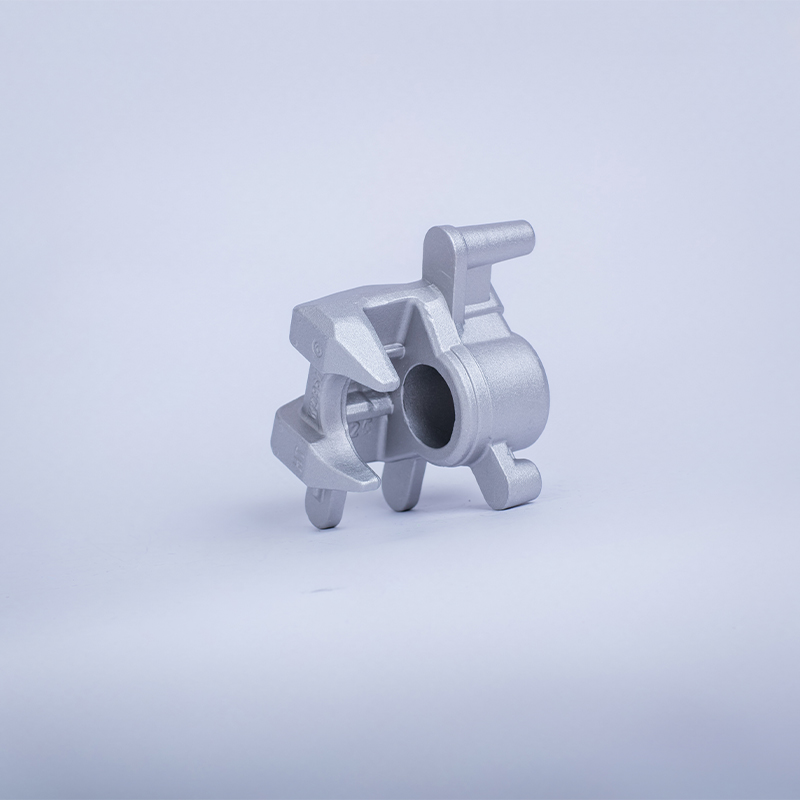

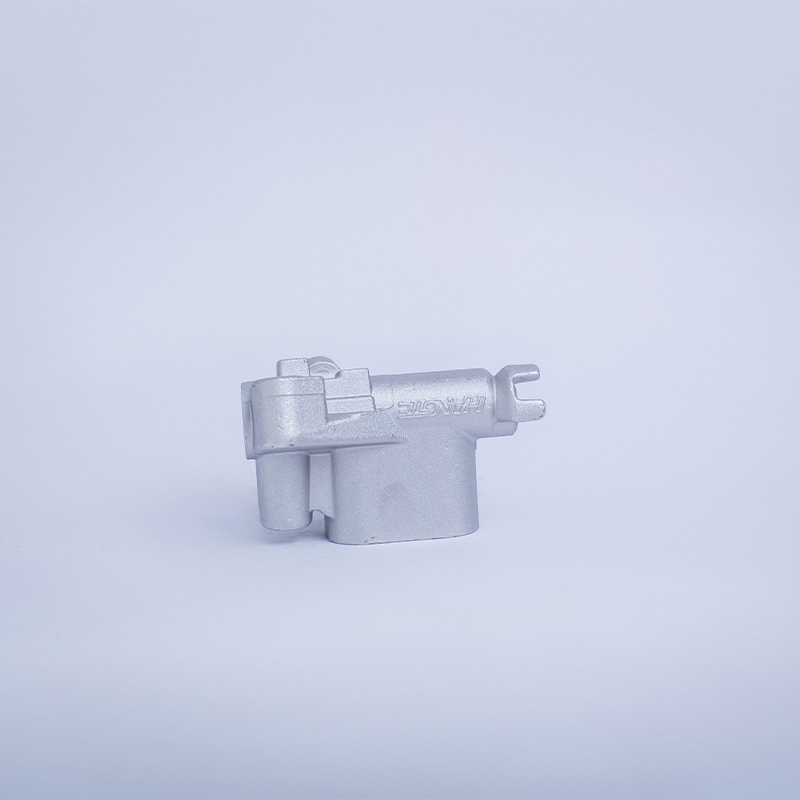

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Oem одноцилиндровый главный цилиндр

- Главный тормозной цилиндр oem kalina

- Oem главный цилиндр цена

- Симметричные суппорты oem

- Высококачественные заготовки для раздельных насосов

- Болт головки цилиндра oem

- Тормозной цилиндр суппорта

- Высококачественный главный тормозной цилиндр для фургонов уаз

- Замена главного цилиндра китай

- Главный тормозной цилиндр газ