Отличные суппорты из алюминиевого сплава

Давайте начистоту. В мире машиностроения, и особенно когда речь заходит о компонентах, испытывающих колоссальные нагрузки, часто встречаешь переоценку 'отличных' решений. На рынке, особенно китайском, полно всего, что выглядит привлекательно, а на деле оказывается нестабильным. На мой взгляд, сейчас особенно актуально говорить не просто об 'отличных' суппортах, а о *надежных* суппортах, рассчитанных на конкретную задачу. И выбор материала – алюминиевого сплава – тут играет ключевую роль. Я вот, в своей практике, много раз сталкивался с ситуациями, когда казалось, что 'лучший' сплав – это тот, который дешевле, но потом… потом возникают проблемы с коррозией, усталостью, прочностью. И это уже не про экономию, а про дополнительные издержки – переделки, гарантийный ремонт, потеря времени.

Материалы и их свойства: не все так просто

Алюминиевые сплавы, конечно, прекрасный выбор. Легкий вес – это уже большое преимущество, особенно если мы говорим об автомобильной промышленности или авиастроении. Но это только верхушка айсберга. Разные сплавы – это совершенно разные характеристики. Например, сплавы на основе алюминия с добавлением магния и марганца обладают высокой прочностью, но хуже поддаются сварке. Сплавы с кремнием – лучше деформируемость, но снижена прочность. Выбор зависит от нагрузки, условий эксплуатации и, конечно, от требуемой точности изготовления. Мы в ООО Хубэй Ибо Производственные Технологии регулярно сталкиваемся с тем, что клиенты ориентируются на общеизвестные свойства сплава, но не учитывают специфику конкретного применения. Это часто приводит к разочарованию.

Нельзя забывать и про термическую обработку. Правильно закаленный и отпущенный сплав будет значительно прочнее и устойчивее к деформациям, чем 'сырой' материал. И это не просто теоретическое рассуждение – на практике, даже небольшая ошибка в термической обработке может привести к критическим последствиям. Мы, например, разрабатываем и внедряем собственные режимы термической обработки для разных видов суппортов, чтобы гарантировать их оптимальные характеристики. Это, конечно, добавляет затрат, но позволяет избежать проблем в будущем.

Проблемы с коррозией и ее решение

Коррозия – это один из самых распространенных врагов алюминиевых сплавов. Особенно актуально это для суппортов, которые работают в агрессивных средах – например, при контакте с тормозной жидкостью или соленой водой. Поэтому при выборе сплава необходимо учитывать его коррозионную стойкость. В некоторых случаях требуется дополнительная защита – например, нанесение специального покрытия или использование сплавов с добавлением хрома.

В нашей компании мы активно используем анодирование. Оно не только повышает коррозионную стойкость, но и придает суппорту эстетичный внешний вид. Анодирование – это процесс, в ходе которого на поверхность алюминия создается защитная оксидная пленка. Мы тщательно контролируем толщину и однородность этой пленки, чтобы гарантировать максимальную защиту от коррозии.

Еще один подход – использование сплавов с добавлением цинка или магния. Они значительно повышают коррозионную стойкость, но могут немного снижать прочность. Поэтому выбор сплава – это всегда компромисс между различными характеристиками.

Реальные примеры из практики

Недавно у нас был заказ на разработку и изготовление суппортов для гидравлической тормозной системы сельскохозяйственной техники. Клиент требовал максимальной легкости и прочности. Мы предложили использовать сплав на основе алюминия с добавлением магния и марганца, а также провели термическую обработку, которая позволила повысить прочность на изгиб на 20%. После года эксплуатации клиент сообщил, что суппорты работают безупречно, и нет никаких признаков коррозии или деформации. Это отличный пример того, как правильный выбор материала и технологии позволяют решить сложную задачу.

Но были и неудачи. Однажды мы получили заказ на изготовление суппортов для мотоциклетного спортивного класса. Клиент выбрал сплав, который был слишком мягким для этой задачи. В результате суппорты быстро деформировались под нагрузкой, что привело к ухудшению тормозных характеристик. Это был дорогостоящий урок, который мы запомнили надолго. Теперь мы всегда тщательно оцениваем нагрузки и условия эксплуатации перед выбором материала.

Контроль качества на всех этапах производства

Качество – это самое важное. Мы используем современное оборудование для контроля качества на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Мы проводим испытания на прочность, коррозионную стойкость и термостойкость. Наши специалисты используют различные методы контроля – визуальный осмотр, ультразвуковой контроль, спектральный анализ.

Особое внимание мы уделяем контролю размеров и геометрии. Суппорты должны соответствовать точным требованиям заказчика, иначе это может привести к серьезным проблемам. Мы используем современное оборудование для контроля размеров – координатно-измерительные машины, лазерные сканеры.

Мы также сотрудничаем с независимыми лабораториями для проведения дополнительных испытаний и сертификации. Это позволяет нам гарантировать соответствие нашей продукции международным стандартам качества.

Будущее суппортов из алюминиевого сплава

Я думаю, что в будущем мы увидим все больше и больше суппортов из алюминиевых сплавов. С развитием новых технологий и материалов будут создаваться более легкие, прочные и долговечные компоненты. Особое внимание будет уделяться экологичности – например, разработке сплавов с низким содержанием вредных веществ.

Мы, как инновационное предприятие, специализирующееся на гравитационном литье из легких сплавов, активно участвуем в разработке новых материалов и технологий. Мы уверены, что в будущем суппорты из алюминиевых сплавов будут играть все более важную роль в машиностроении.

Если вы ищете **надежные** **суппорты из алюминиевого сплава**, обращайтесь к нам. Мы поможем вам выбрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

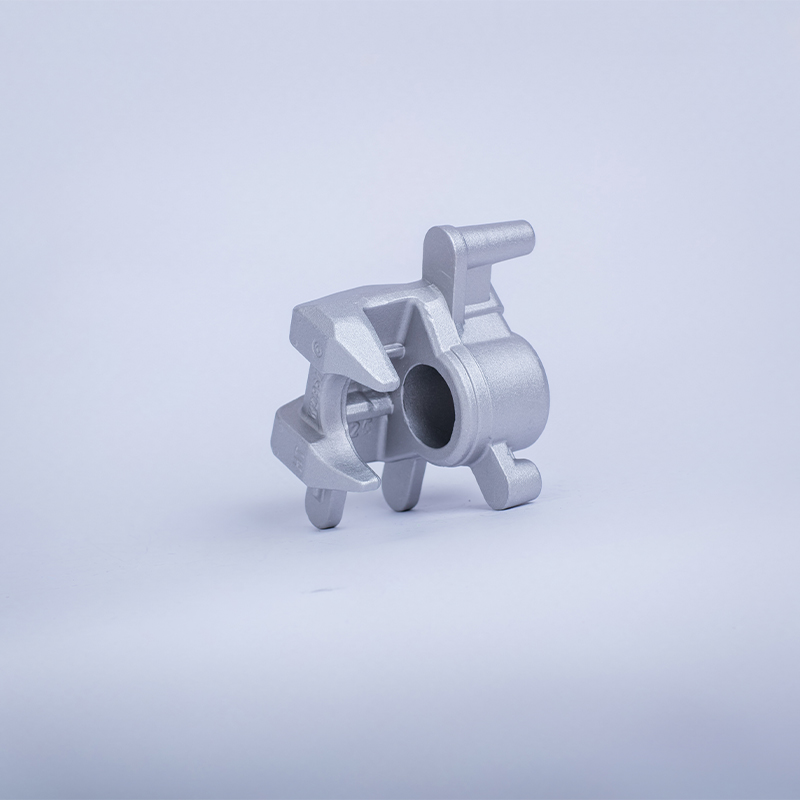

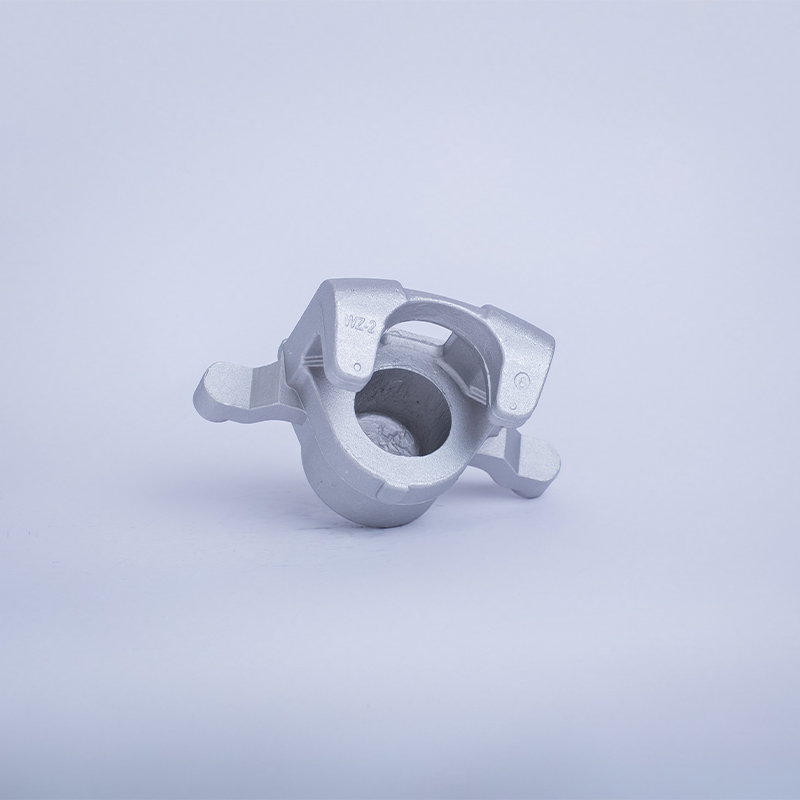

Связанный поиск- Производители плавающих суппортов

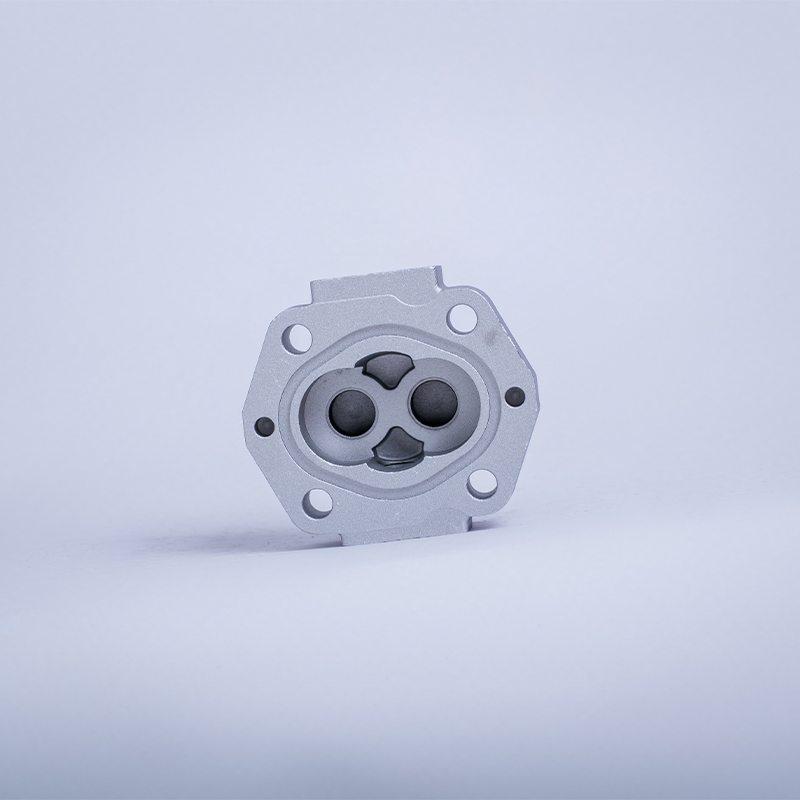

- Главные насосы с двумя цилиндрами в китае

- Ведущие механические суппорты

- Ведущий главный тормозной цилиндр волга 2114

- Знаменитая головка блока цилиндров стартерного двигателя

- Высококачественный основной насос инжекционного типа

- Покупка задних тормозных суппортов в китае

- Знаменитые многопоршневые суппорты с оппозитными поршнями

- Высокоэффективные тормозные суппорты oem

- Знаменитый главный цилиндр купить