Отличные многопоршневые суппорты с оппозитными поршнями

Разработка и применение многопоршневых суппортов, особенно с оппозитными поршнями – это поле, где теория часто сталкивается с реальностью. Говорят, что 'оппозитные поршни' – это панацея для распределения давления и повышения надежности, но на практике все гораздо сложнее. Часто встречается упрощенное понимание, приводящее к неоптимальным решениям. Мы в ООО Хубэй Ибо Производственные Технологии в своей работе постоянно сталкиваемся с такими ситуациями, и это заставляет нас критически оценивать каждый аспект конструкции и производства.

Почему оппозитные поршни не всегда идеальны

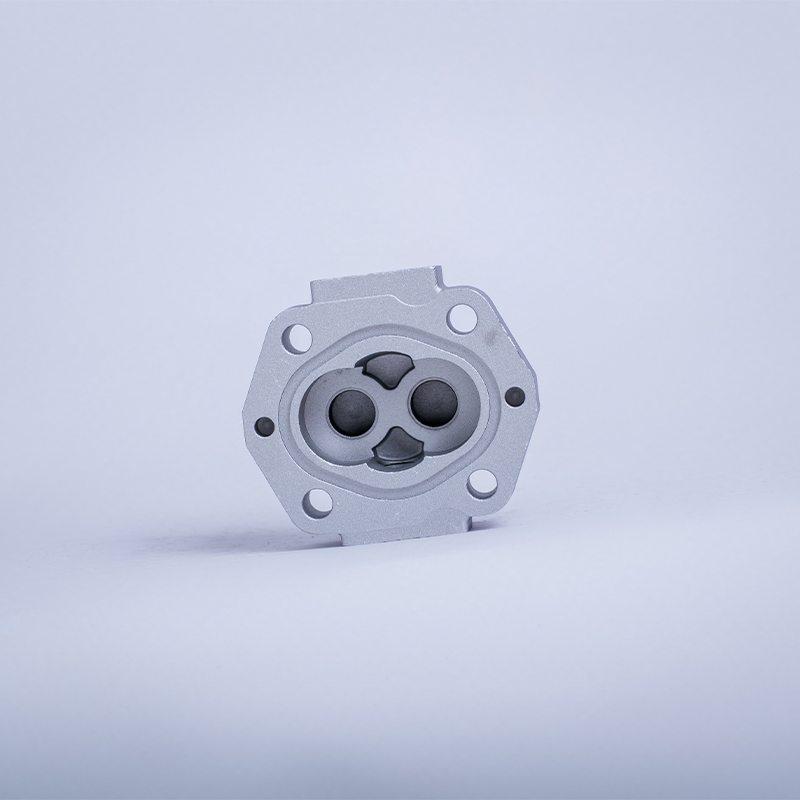

Основное преимущество оппозитных поршней – более равномерное распределение усилия на колодки, что теоретически должно снижать вероятность неравномерного трения и улучшать эффективность торможения. Но реальный мир не так прост. В первую очередь, геометрия суппорта, а именно расположение поршней и их траектории движения, оказывает огромное влияние на распределение давления. Попытки 'навязать' оппозитную схему без тщательной проработки геометрии часто приводят к проблемам с неравномерным износом колодок или даже к повышенной нагрузке на направляющие.

Кроме того, сложность изготовления многопоршневого суппорта, особенно с оппозитными компонентами, значительно увеличивает стоимость и время производства. Точность обработки каждой детали критически важна, и даже незначительные отклонения могут привести к серьезным последствиям. Вспомните случай с одним из наших заказчиков, который решил самостоятельно спроектировать суппорт с оппозитными поршнями, используя доступное программное обеспечение. В итоге, из-за неточностей в расчетах и ошибках при обработке деталей, суппорт оказался нерабочим уже после нескольких циклов торможения. Пришлось полностью переделывать конструкцию, что привело к существенным финансовым потерям.

Конструктивные особенности и их влияние

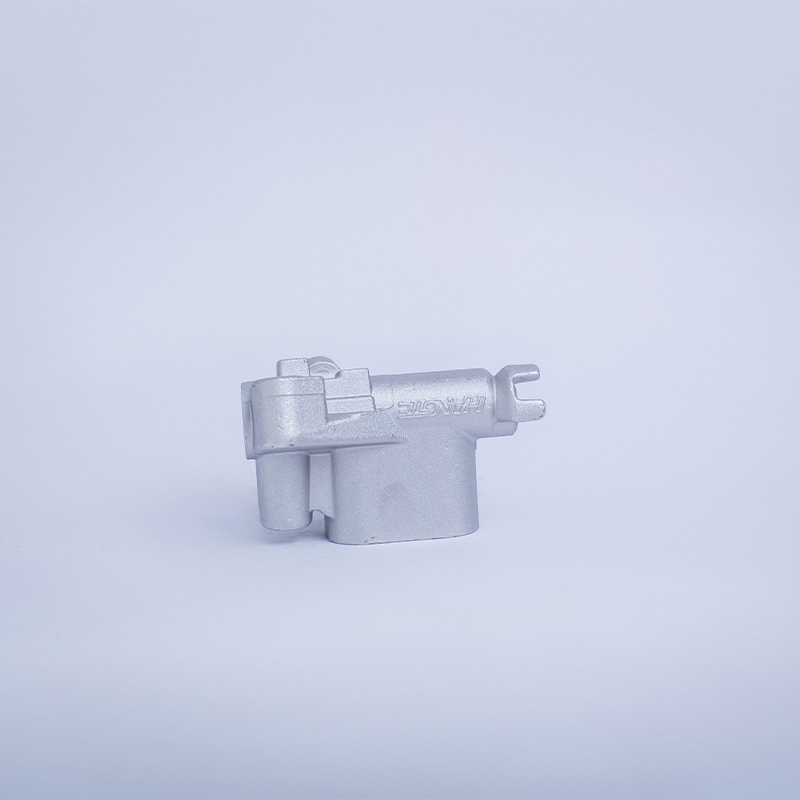

Важным аспектом является не только схема расположения поршней, но и дизайн каналов для тормозной жидкости. Неправильно спроектированные каналы могут создавать воздушные пробки или увеличивать сопротивление потоку жидкости, что негативно сказывается на эффективности торможения. В нашей компании мы всегда уделяем особое внимание этому вопросу, используя современные методы компьютерного моделирования для оптимизации гидравлической системы суппорта. Наши специалисты имеют большой опыт работы с различными типами тормозных жидкостей и учитывают их физико-химические свойства при проектировании.

Использование высококачественных материалов, таких как закаленная сталь и специальные сплавы, также имеет решающее значение для долговечности и надежности многопоршневых суппортов. Мы тщательно отбираем поставщиков комплектующих и проводим всесторонние испытания готовых изделий, чтобы гарантировать их соответствие высоким стандартам качества. В рамках нашей сертификации, мы проводим хотя бы два вида испытаний на выносливость – статические и динамические.

Практический опыт: от проектирования до производства

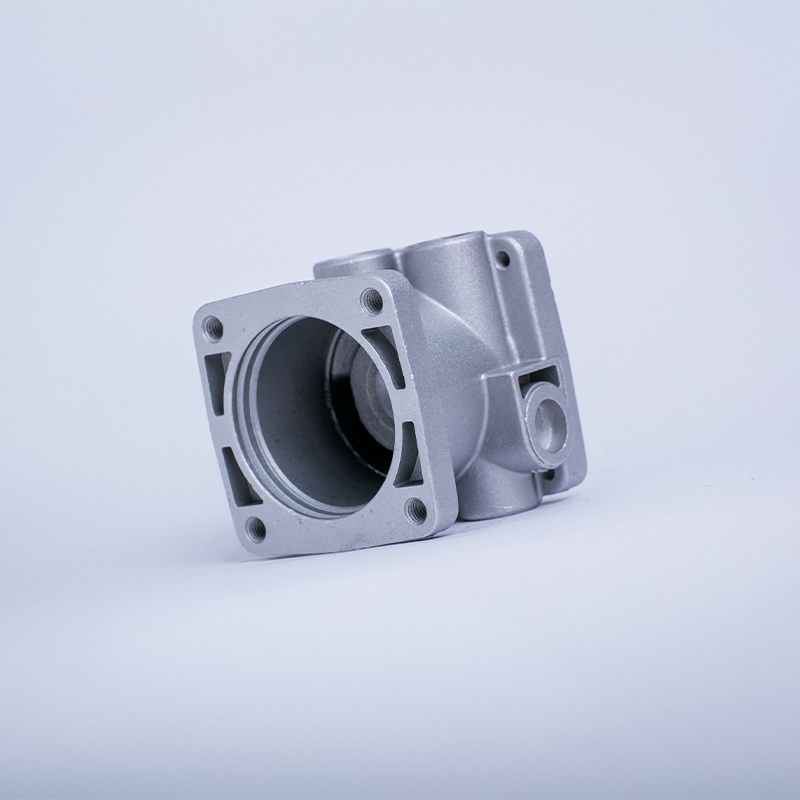

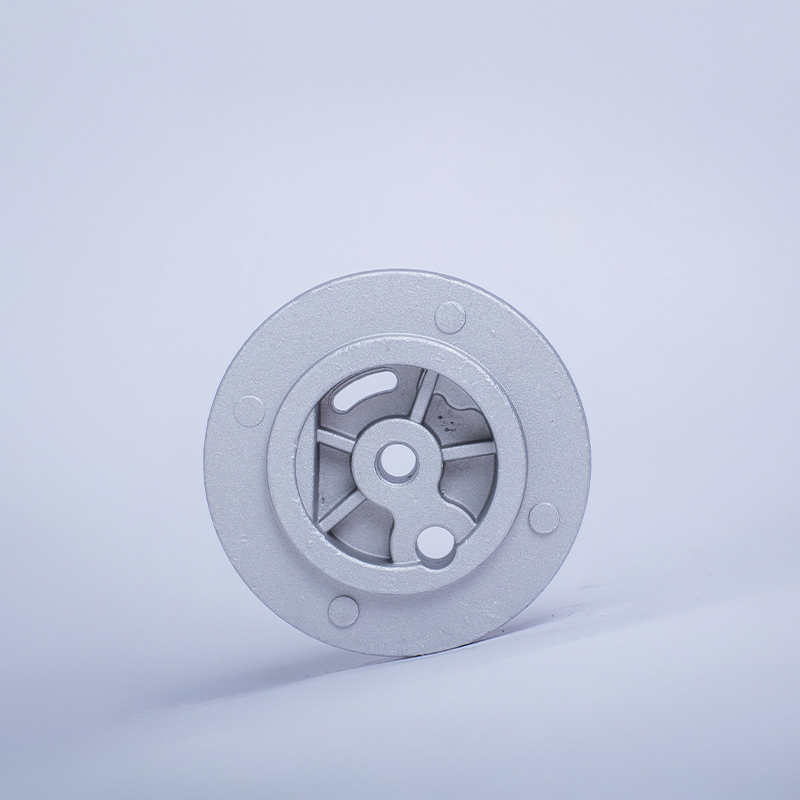

ООО Хубэй Ибо Производственные Технологии успешно реализует проекты по разработке и производству многопоршневых суппортов для различных типов транспортных средств и промышленного оборудования. Мы работаем как с малым бизнесом, так и с крупными OEM производителями. Наш подход заключается в комплексном подходе к решению задачи, включающем проектирование, производство, испытания и последующее обслуживание. Мы понимаем, что каждый проект уникален, и стремимся найти оптимальное решение, соответствующее требованиям заказчика.

Один из интересных проектов, который мы реализовали недавно, был связан с разработкой многопоршневых суппортов для гидравлического пресса. Требования к этим суппортам были очень высокими: необходима была высокая точность и надежность, а также способность выдерживать большие нагрузки. Мы использовали современные технологии 3D-моделирования и лазерной резки для производства деталей, а также применили специальные методы термообработки для повышения прочности и износостойкости компонентов. Результатом стала надежная и эффективная гидравлическая система, которая позволила заказчику значительно повысить производительность.

Проблемы, возникающие в процессе производства

В процессе производства многопоршневых суппортов часто возникают проблемы с точностью сборки. Небольшие отклонения в расположении деталей могут привести к неравномерному распределению давления и снижению эффективности торможения. Для предотвращения таких проблем мы используем современное оборудование для контроля качества и регулярно проводим обучение своих сотрудников. Кроме того, мы применяем методы статистического контроля процессов (SPC) для мониторинга качества на всех этапах производства.

Еще одной проблемой является обеспечение герметичности суппорта. Утечка тормозной жидкости может привести к потере тормозной эффективности и повреждению тормозной системы. Для предотвращения утечек мы используем высококачественные уплотнительные материалы и проводящие испытания на герметичность каждого суппорта. Мы также предлагаем возможность обработки поверхностей деталей для повышения их герметичности.

Будущее многопоршневых суппортов

Мы уверены, что многопоршневые суппорты будут продолжать развиваться и стать еще более эффективными и надежными. В будущем особое значение будет приобретать использование новых материалов, таких как композитные материалы и наноматериалы. Мы в ООО Хубэй Ибо Производственные Технологии активно работаем в этой области и планируем внедрять новые технологии в наше производство.

Мы также видим большие перспективы в разработке интеллектуальных суппортов с встроенными датчиками, которые будут отслеживать состояние колодок, уровень тормозной жидкости и другие параметры, что позволит оптимизировать работу тормозной системы и повысить безопасность. В контексте развития автономного вождения, таких суппортов станет особенно актуально. Мы в ООО Хубэй Ибо Производственные Технологии стараемся держать руку на пульсе развития отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Знаменитая головка блока цилиндров стартерного двигателя

- Компоненты поршневого насоса oem

- Знаменитая головка блока цилиндров стартера автомобиля

- Ведущий главный тормозной цилиндр audi

- Высокое качество волга передние тормозные суппорты

- Ведущий главный тормозной цилиндр волга 2107

- Отличный главный цилиндр фургона уаз

- Ведущий главный цилиндр волга 2107

- Ведущий главный цилиндр сцепления

- Высококачественные суппорты с высокими эксплуатационными характеристиками