Осевые компоненты

Слово осевые компоненты часто звучит в контексте машиностроения, но редко – с пониманием всех нюансов. Многие воспринимают это как просто детали, вращающиеся вокруг оси. А ведь это гораздо сложнее. Ранее я часто сталкивался с упрощенным подходом, когда клиенты фокусировались исключительно на материале или размерах, упуская из виду критически важные аспекты, влияющие на долговечность и эффективность. Эта статья – попытка поделиться опытом, накопленным за годы работы с осевыми компонентами, затронуть не только технические детали, но и реальные проблемы, с которыми сталкиваются инженеры и производственники.

Что подразумевается под термином 'осевые компоненты'?

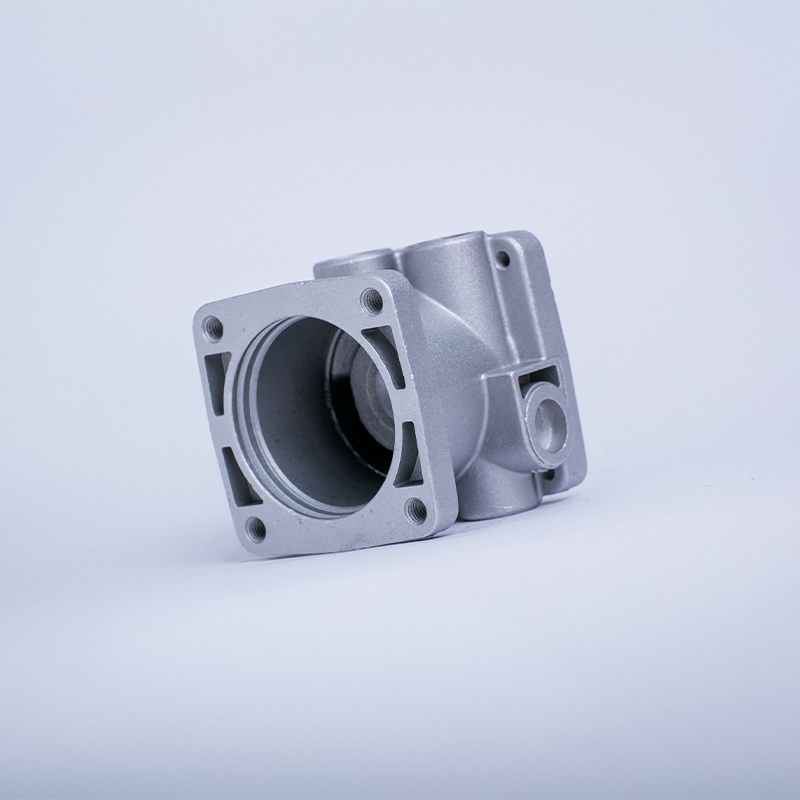

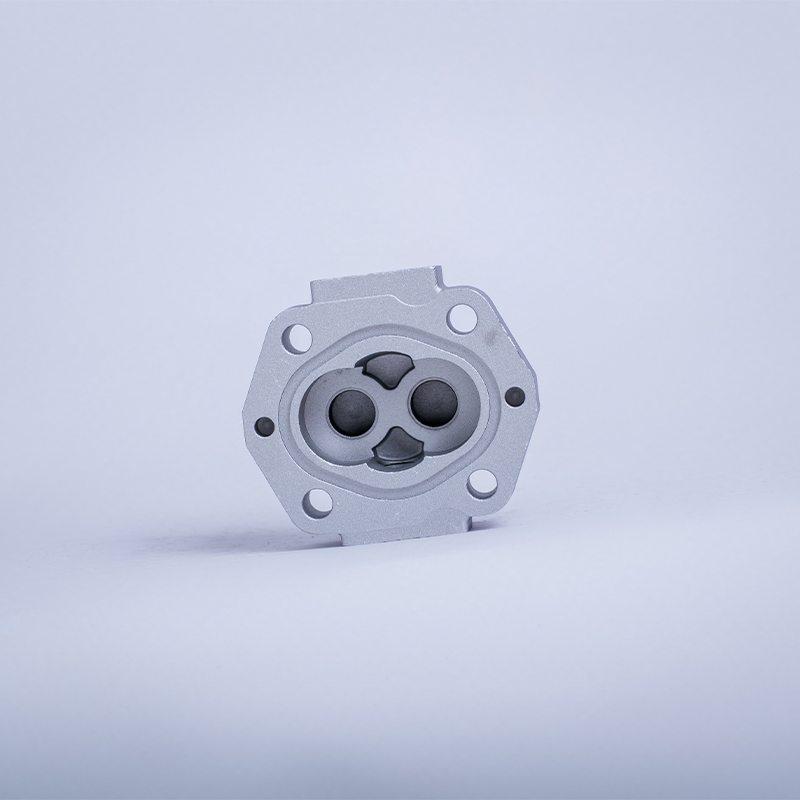

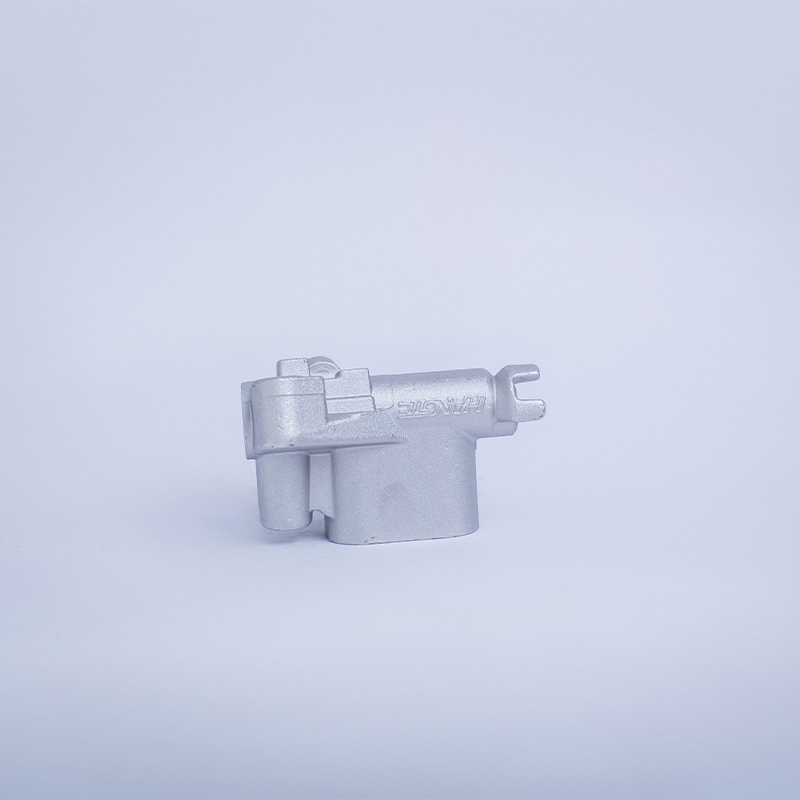

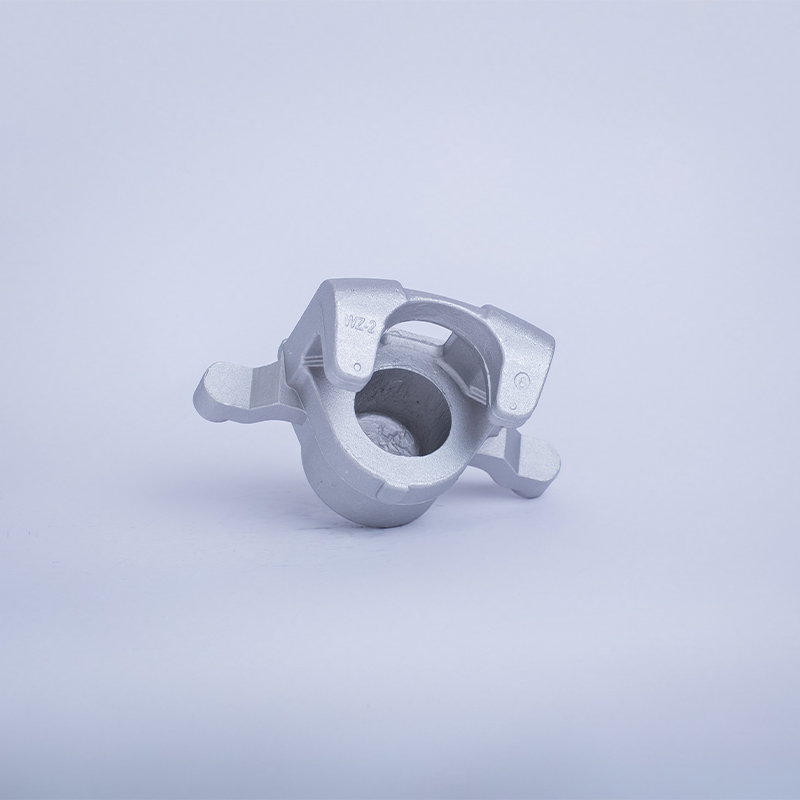

Прежде чем углубиться в детали, стоит определить, что именно мы подразумеваем под осевыми компонентами. Это, по сути, элементы механизмов, предназначенные для вращения вокруг своей оси – вала. Это может быть шпиндель, подшипники, зубчатые колеса, центробежные насосы, элементы редукторов, даже некоторые виды деталей двигателей. Разнообразие огромно, и каждый тип имеет свои специфические требования к разработке, производству и эксплуатации.

Важно понимать, что осевые компоненты испытывают значительные нагрузки – центробежные, касательные, осевые. Эти нагрузки, в свою очередь, определяют выбор материала, геометрии детали и метода обработки. Неправильный выбор может привести к преждевременному износу, поломке и, как следствие, к дорогостоящим простоям производства. В нашей практике, ООО Хубэй Ибо Производственные Технологии часто сталкивается с ситуациями, когда первоначальные расчеты были недостаточными, а выбор материала – неоптимальным. Это, как правило, приводит к необходимости переделки деталей и увеличению себестоимости продукции.

Основные типы и области применения

Разделение осевых компонентов можно проводить по различным признакам: по области применения (авиационная промышленность, автомобилестроение, энергетика, машиностроение), по конструкции (шестерни, валы, подшипники), по материалу (сталь, чугун, алюминий, титан). В каждой из этих областей существуют свои уникальные требования и особенности.

Например, в авиационной промышленности осевые компоненты должны обладать высокой прочностью и надежностью, выдерживать экстремальные температуры и вибрации. В энергетике – высокой эффективностью и устойчивостью к высоким скоростям вращения. В автомобилестроении – компактностью и малым весом. У нас, в ООО Хубэй Ибо Производственные Технологии, мы специализируемся на гравитационном литье из легких сплавов для производства силовых структурных компонентов оборудования, что позволяет создавать детали, обладающие отличными характеристиками по прочности и легкости.

Проблемы и вызовы в производстве

Производство качественных осевых компонентов – это сложный процесс, требующий высокой квалификации персонала и современного оборудования. Одна из основных проблем – это контроль качества. Недостаточный контроль может привести к появлению дефектов, которые негативно сказываются на долговечности детали и работоспособности механизма.

Например, при производстве шестерен важно точно контролировать размеры и шероховатость поверхности зубьев. Неточности в размерах могут привести к повышенному износу и шуму при работе. Недостаточная шероховатость поверхности может способствовать появлению трещин и сколов. Мы в нашей компании, ООО Хубэй Ибо Производственные Технологии, используем современное оборудование для контроля качества, включая координатно-измерительные машины и системы оптического контроля.

Влияние точности обработки

Точность обработки является одним из важнейших факторов, влияющих на работоспособность осевых компонентов. Недостаточная точность может привести к люфтам, вибрациям и повышенному износу.

Например, при производстве валов важно точно контролировать диаметр и конусность. Неточности в диаметре могут привести к люфтам в подшипниках и повышенной вибрации. Неточности в конусности могут привести к неправильной посадке вала и повреждению подшипников. В нашей практике часто возникают проблемы, связанные с несоблюдением допусков и посадок, что требует дополнительных затрат на доработку деталей.

Материалы и технологии

Выбор материала для осевых компонентов зависит от множества факторов: требуемой прочности, термостойкости, коррозионной стойкости, стоимости. Наиболее часто используемые материалы – сталь, чугун, алюминий, титан, полимеры.

Выбор технологии производства также играет важную роль. В зависимости от сложности детали и требуемой точности, могут использоваться различные технологии: фрезерование, токарная обработка, шлифование, литье, прессование. ООО Хубэй Ибо Производственные Технологии использует современные технологии, включая гравитационное литье, что позволяет нам производить детали сложной формы с высокой точностью и минимальными затратами.

Гравитационное литье: альтернатива традиционным методам

Гравитационное литье – это метод производства металлических деталей путем заливки расплавленного металла в песчаный или керамический форму. Этот метод позволяет производить детали сложной формы с высокой точностью и минимальными затратами на обработку. В нашей компании, ООО Хубэй Ибо Производственные Технологии, мы активно используем гравитационное литье для производства осевых компонентов.

Преимущества гравитационного литья очевидны: высокая точность, хорошая шероховатость поверхности, минимальные затраты на обработку. Однако, этот метод имеет и свои недостатки: ограниченный выбор материалов, необходимость использования специальных форм. Несмотря на эти недостатки, гравитационное литье остается одним из самых популярных методов производства осевых компонентов.

Будущее осевых компонентов

Развитие технологий производства осевых компонентов идет непрерывно. В настоящее время активно разрабатываются новые материалы и технологии, которые позволяют создавать более прочные, легкие и долговечные детали.

Например, в последнее время наблюдается рост интереса к композитным материалам, которые обладают высокой прочностью и малым весом. Также активно развивается технология аддитивного производства (3D-печати), которая позволяет создавать детали сложной формы с высокой точностью. Мы, в ООО Хубэй Ибо Производственные Технологии, следим за новыми тенденциями в отрасли и постоянно совершенствуем наши технологии производства.

Важным направлением развития является применение цифровых технологий, таких как компьютерное моделирование и автоматизированное проектирование. Это позволяет оптимизировать конструкцию осевых компонентов, сократить сроки разработки и снизить затраты на производство. Мы активно внедряем цифровые технологии в нашу работу, что позволяет нам предлагать нашим клиентам наиболее эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Каналы охлаждения головки блока цилиндров oem

- Главный цилиндр сцепления famous

- Знаменитый инжекторный главный насос

- Тормозные суппорты hyundai из китая

- Ведущие тормозные суппорты hyundai

- Ведущий главный тормозной цилиндр для микроавтобусов уаз

- Высококачественные радиальные компоненты

- Отличный главный тормозной цилиндр opel

- Высококачественный главный тормозной цилиндр волга

- Oem lada тормозные суппорты