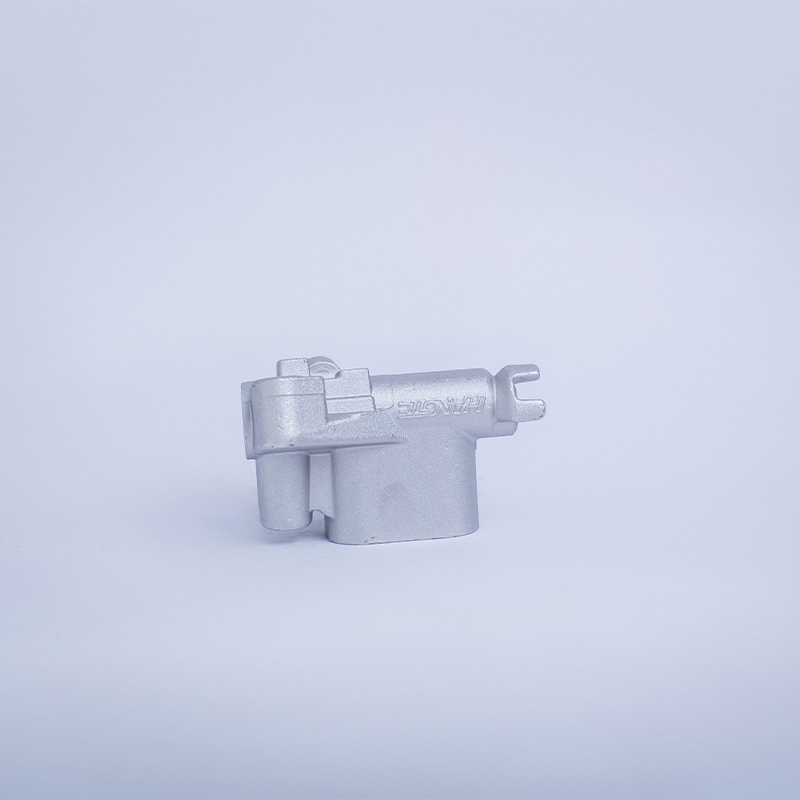

Корпус головки блока цилиндров для стартера

Когда клиенты говорят о корпусе головки блока цилиндров для стартера, часто имеют в виду универсальную деталь, но на самом деле всё гораздо сложнее. С первого взгляда кажется, что это просто корпус, но от его конструкции, материала и точности изготовления напрямую зависит надежность и долговечность стартера. Порой видим запросы на замену корпуса, хотя проблема может крыться в других компонентах. В этой статье попробую поделиться опытом, который накопился у нас в ООО Хубэй Ибо Производственные Технологии, занимающейся производством деталей для автомобильной промышленности. Мы изготавливаем компоненты, включая детали для стартеров, и часто сталкиваемся с разными ситуациями.

Обзор: Что нужно знать о корпусе головки блока цилиндров для стартера

Суть в том, что корпус головки блока цилиндров для стартера – это не просто оболочка. Он служит для защиты внутренних компонентов стартера от внешних воздействий, обеспечивает правильное расположение и крепление этих компонентов, а также участвует в системе охлаждения. Неправильный выбор или дефект корпуса может привести к перегреву, коррозии и, как следствие, к выходу стартера из строя. Иногда клиенты не учитывают совместимость корпуса с конкретной моделью стартера, что, разумеется, приводит к проблемам. Нам часто поступают запросы на корпуса для старых или редких моделей, поиск которых – отдельная задача.

Основные материалы и их свойства

В основном используются чугун и алюминиевые сплавы. Чугун прочнее и дешевле, но тяжелее и подвержен коррозии. Алюминиевые сплавы легче, обеспечивают лучшее охлаждение, но и более хрупкие. Выбор материала зависит от условий эксплуатации стартера и требований к его весу. Мы часто применяем различные марки чугуна и алюминия, чтобы оптимизировать характеристики детали для конкретных задач. Недавний проект касался изготовления корпуса для стартера, устанавливаемого на грузовик, где вес был критически важен. В итоге мы выбрали высокопрочный алюминиевый сплав с добавлением магния и цинка.

Типы конструкции и особенности изготовления

Конструкция корпуса может быть разной: цельнолитой, сборная, с различными типами креплений и уплотнений. Основной метод изготовления – литье, в основном чугуна или алюминия. После литья проводится механическая обработка для придания детали нужной формы и точности. Очень важна чистота поверхности и отсутствие дефектов, так как они могут негативно повлиять на герметичность и надежность. Мы используем современные технологии литья, включая штамповое литье и литье под давлением, чтобы обеспечить высокое качество продукции. В настоящее время активно внедряем технологии аддитивного производства для изготовления сложных внутренних элементов корпуса.

Проблемы, с которыми мы сталкиваемся при работе с корпусами

Одна из распространенных проблем – это деформации корпуса. Они могут возникнуть в результате перегрева или механических повреждений. Устранить такие деформации бывает сложно, часто требуется ремонт или замена детали. Мы разработали специальный процесс контроля качества, который позволяет выявлять даже незначительные деформации на ранних стадиях производства. Помимо деформаций, часто встречаются проблемы с герметичностью. Это может быть связано с неправильным изготовлением уплотнений или наличием трещин в корпусе. Мы используем различные типы уплотнений – кольца, прокладки, сальники – чтобы обеспечить надежную герметичность. Недавно мы участвовали в разработке нового корпуса для стартера, предназначенного для работы в агрессивных средах. Пришлось использовать специальные материалы и технологии обработки, чтобы обеспечить высокую устойчивость к коррозии.

Контроль качества и испытания

Для обеспечения высокого качества продукции мы применяем строгий контроль на всех этапах производства – от входного контроля сырья до финальной проверки готовой детали. Используем различные методы контроля – визуальный осмотр, измерение размеров, ультразвуковой контроль, рентгенографию. Также проводим испытания на герметичность, прочность и устойчивость к вибрации и перегрузкам. Например, мы проводим испытания на вибрацию, имитирующие условия эксплуатации стартера на транспортном средстве. Это позволяет выявить слабые места в конструкции и устранить их до запуска серийного производства. В нашей лаборатории есть все необходимое оборудование для проведения этих испытаний.

Примеры из практики

Помню один случай, когда к нам обратились с просьбой изготовить корпус головки блока цилиндров для стартера, который невозможно было найти на рынке. Клиент предоставил чертежи, но качество изготовления оригинальной детали было очень низким. Мы смогли воспроизвести деталь с высокой точностью и качеством. Клиент был очень доволен, и впоследствии стал нашим постоянным заказчиком. Другой случай – когда мы разрабатывали корпус для стартера, предназначенного для использования в условиях экстремально низких температур. Пришлось использовать специальные материалы и технологии обработки, чтобы обеспечить работу стартера в таких условиях. Мы провели ряд испытаний, чтобы убедиться в надежности конструкции. В итоге корпус успешно прошел все испытания и был принят заказчиком.

Возможные ошибки при выборе корпуса головки блока цилиндров для стартера

Самая распространенная ошибка – выбор корпуса, не соответствующего конкретной модели стартера. Также часто встречаются ошибки, связанные с использованием некачественных материалов или технологий изготовления. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем. Важно обращаться только к проверенным поставщикам и производителям. Еще одна ошибка – несоблюдение требований к герметичности и устойчивости к вибрации и перегрузкам. Эти факторы могут существенно повлиять на срок службы стартера. Необходимо учитывать все эти факторы при выборе корпуса.

В заключение

Корпус головки блока цилиндров для стартера – это важная деталь, от качества которой зависит надежность и долговечность стартера. При выборе корпуса необходимо учитывать множество факторов – материал, конструкцию, технологию изготовления, требования к герметичности и устойчивости к вибрации и перегрузкам. Мы в ООО Хубэй Ибо Производственные Технологии обладаем опытом и знаниями, чтобы помочь вам выбрать и изготовить корпус, который будет соответствовать вашим требованиям. Наш опыт и оборудование позволяют нам решать самые сложные задачи. Если у вас возникли вопросы или вам нужна помощь, пожалуйста, свяжитесь с нами. Наш сайт: https://www.yibokeji.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Тормозной суппорт нива

- Высококачественные радиальные суппорты

- Знаменитый главный тормозной цилиндр kalina

- Тормозной цилиндр oem caliper

- Ведущий главный тормозной цилиндр для volkswagen

- Главный цилиндр волга из китая

- Главный цилиндр oem

- Высокопроизводительный суппорт

- Радиальные суппорты из китая

- Превосходный ротор