Компоненты шестеренчатых насосов oem

Компоненты шестеренчатых насосов oem… Часто, когда говорят об OEM-производстве, сразу вспоминают общую сборку. Но давайте копнем глубже. В моем понимании, понимание конструкции и специфики отдельных деталей – это критически важно для успешного OEM-партнерства. Нельзя просто поставить шестерню, нужно понимать, как она будет работать в совокупности с другими компонентами, какое воздействие будет оказываться на конструкцию насоса в целом. Это не просто замена, это частичная или полная переработка оригинальной концепции.

Основные элементы шестеренчатого насоса и их особенности

Итак, что же входит в состав типичного шестеренчатого насоса? В первую очередь, конечно же, это две шестерни – рабочая и ведомая. Материал шестерен - это сразу важный момент. Обычно используют сталь, но в зависимости от требований к износостойкости и коррозионной стойкости, применяют различные марки – от углеродистой до нержавеющей. Варианты покрытия - хромирование, никелирование, даже специальные полимерные покрытия для снижения трения и увеличения срока службы. Мы в ООО Хубэй Ибо Производственные Технологии работаем с широким спектром материалов, подбирая оптимальный вариант для конкретной задачи, исходя из рабочих условий насоса. Недавно, например, мы столкнулись с задачей производства шестерен для насоса, работающего в агрессивной среде химической промышленности. Пришлось использовать сплав на основе никеля и специальное покрытие, чтобы избежать коррозии. Это потребовало значительной доработки технологического процесса.

Кроме шестерен, в конструкции есть корпус насоса. Материал корпуса, его форма и конструкция критически важны для обеспечения герметичности и надежности работы. Мы предлагаем различные варианты исполнения корпуса - чугун, сталь, алюминиевые сплавы. Особое внимание уделяем точности изготовления и термообработке корпуса, чтобы обеспечить минимальные отклонения и избежать деформаций при эксплуатации. Важным элементом также являются уплотнения – они должны обеспечивать герметичность и выдерживать высокие давления и температуры. Тип уплотнения (механическое, торцевое) выбирается в зависимости от рабочей среды и требований к герметичности.

Изготовление шестерен: традиционные и современные методы

Традиционно шестерни изготавливаются методом шлифования стальных заготовок. Это надежный, но достаточно трудоемкий и дорогостоящий процесс. Сейчас, конечно, активно используются современные методы – порошковая металлургия, быстрорежущий металл (РРМ) и даже 3D-печать. РРМ позволяет получать шестерни с высокой точностью и сложностью формы, что особенно важно для современных насосов. Порошковая металлургия – это перспективное направление, которое позволяет изготавливать шестерни из различных материалов и создавать сложные геометрические формы. Наши специалисты постоянно следят за новейшими технологиями и применяют их в работе, чтобы обеспечить нашим клиентам оптимальное соотношение цены и качества.

При выборе метода изготовления шестерен необходимо учитывать несколько факторов: материал, требуемая точность, объем производства и стоимость. Для серийного производства, как правило, используют шлифование или РРМ. Для малосерийного производства или прототипов можно использовать порошковую металлургию или 3D-печать. Но стоит помнить, что каждая технология имеет свои ограничения, и не всегда можно получить шестерню нужного качества и точности. В некоторых случаях, например, для шестерен с высокой износостойкостью, все же предпочтительнее использовать шлифование.

Проблемы и подводные камни при производстве компонентов насосов

С опытом приходит понимание, что в OEM-производстве всегда возникают какие-то проблемы. Не всегда заказчик четко понимает требования к качеству и точности деталей. Не всегда предоставляются полные технические характеристики. Часто приходится вносить изменения в конструкцию деталей, чтобы адаптировать их к производственным возможностям. Например, мы однажды получили заказ на производство шестерен с очень сложной формой. В процессе производства выяснилось, что некоторые элементы невозможно изготовить с требуемой точностью, используя традиционные методы. Пришлось разрабатывать новую технологию и использовать РРМ. Это потребовало дополнительных затрат и времени, но позволило нам выполнить заказ в срок и с требуемым качеством. Именно такие ситуации помогают нам расти и совершенствовать наши навыки.

Еще одна распространенная проблема – это контроль качества. Важно не только соблюдать технологический процесс, но и проводить регулярный контроль качества на всех этапах производства. Мы используем современное оборудование для контроля размеров, формы и шероховатости поверхности. Также проводим испытания шестерен на износостойкость и прочность. Это позволяет нам гарантировать, что наши детали соответствуют требованиям заказчика и будут надежно работать в насосе.

Перспективы развития и новые тренды

Сейчас активно развивается направление производства шестерен для насосов с повышенными требованиями к экологичности и энергоэффективности. Появляются новые материалы и технологии, которые позволяют снизить вес и улучшить характеристики деталей. Например, все большую популярность приобретают композитные материалы, которые обладают высокой прочностью и низкой плотностью. Также растет спрос на шестерни с низким уровнем шума и вибрации. Это требует разработки новых конструкций и технологий обработки поверхности. ООО Хубэй Ибо Производственные Технологии активно следит за этими тенденциями и инвестирует в развитие новых технологий, чтобы оставаться конкурентоспособными на рынке.

В заключение хочу сказать, что производство компонентов шестеренчатых насосов – это сложная и ответственная задача, требующая глубоких знаний и опыта. Нельзя просто взять и начать производить детали. Нужно понимать, как они будут работать в совокупности с другими компонентами, какие требования к качеству и точности, какие материалы и технологии лучше использовать. И, конечно же, нужно постоянно учиться и совершенствоваться, чтобы идти в ногу со временем. У нас, в ООО Хубэй Ибо Производственные Технологии, мы это понимаем и готовы предложить нашим клиентам решения любой сложности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

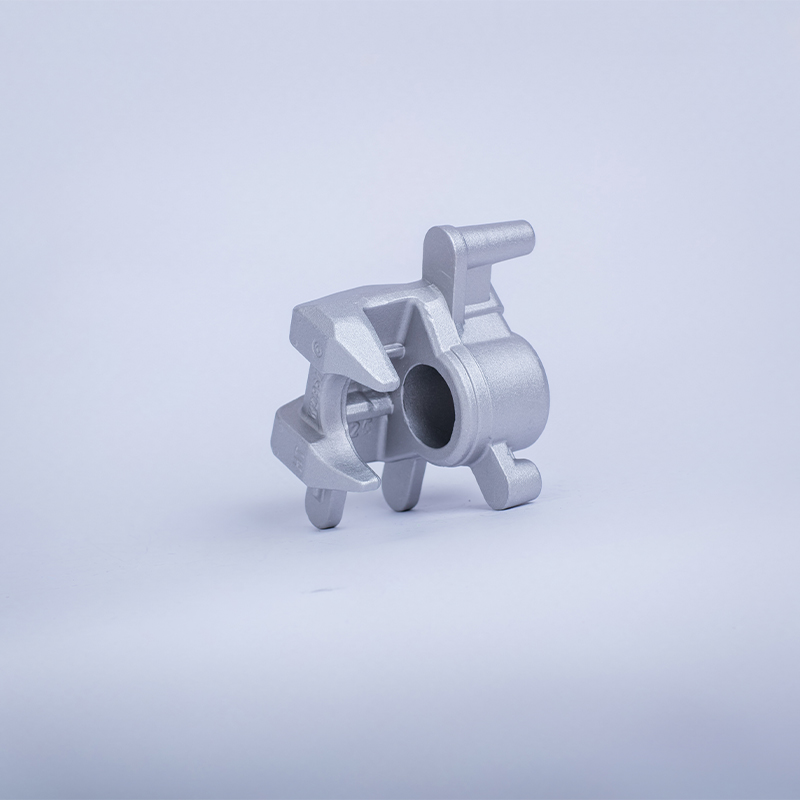

Суппорт ZC34

Суппорт ZC34 -

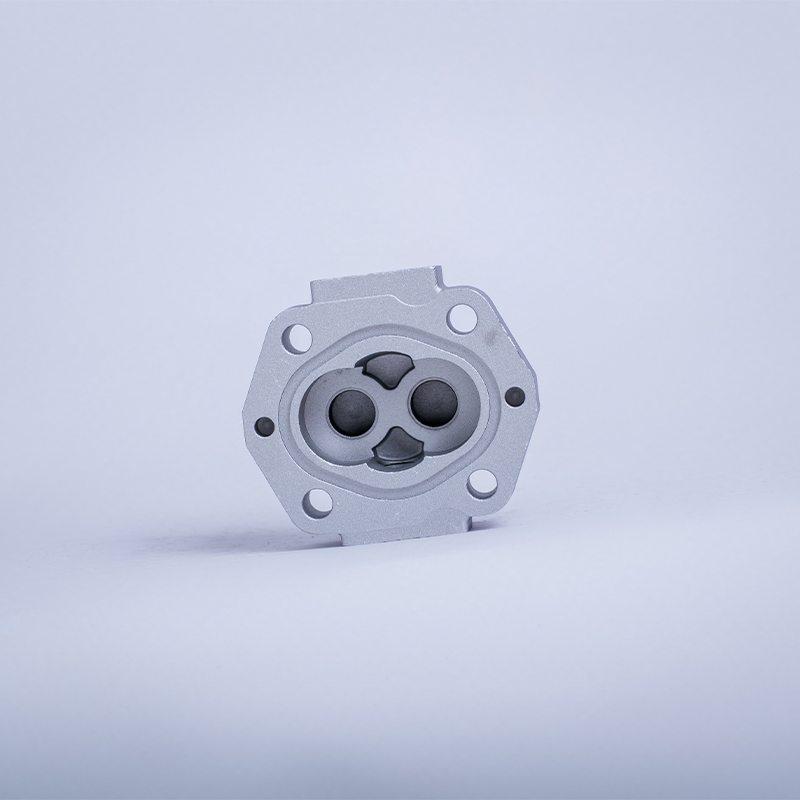

Главный цилиндр WZ7

Главный цилиндр WZ7 -

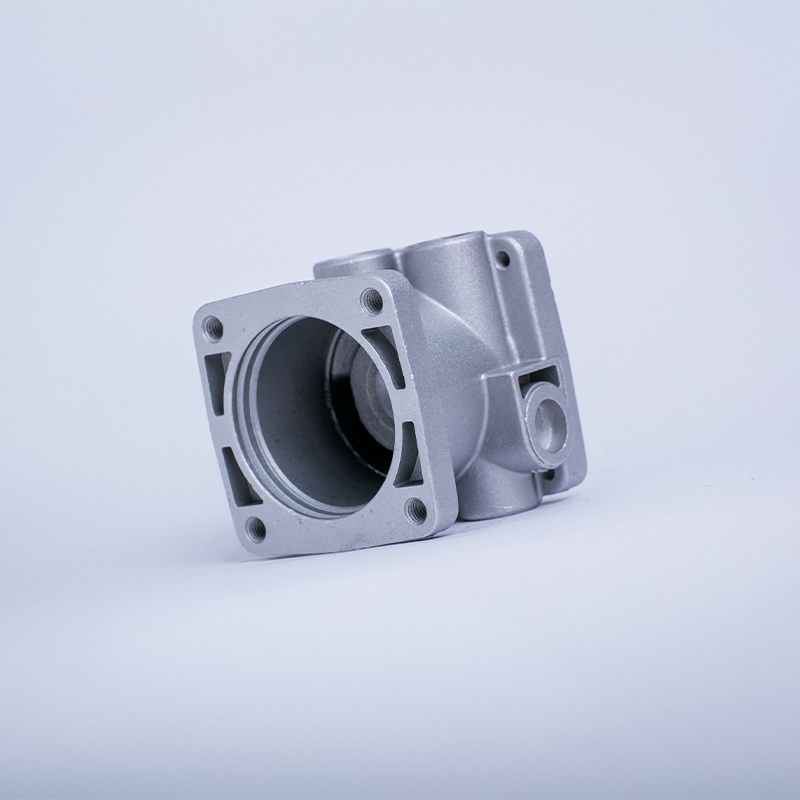

Суппорт WZ196

Суппорт WZ196 -

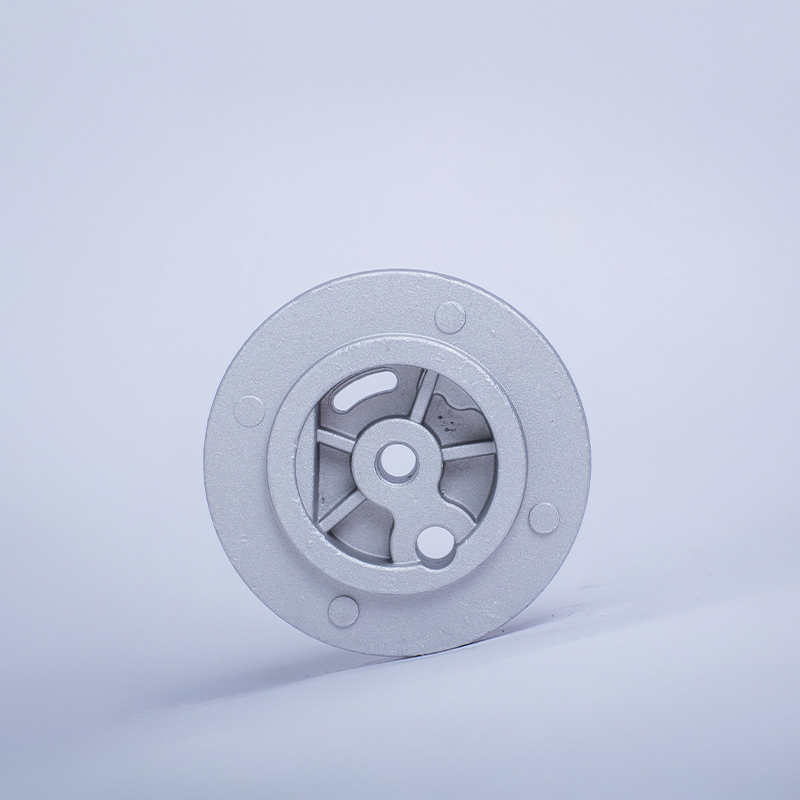

Компонент гидравлического насоса 10

Компонент гидравлического насоса 10 -

Правый главный цилиндр WZ3017

Правый главный цилиндр WZ3017 -

Главный цилиндр электромобиля

Главный цилиндр электромобиля -

Компонент гидравлического насоса 09

Компонент гидравлического насоса 09 -

Главный цилиндр WZ194

Главный цилиндр WZ194 -

Суппорт M00230

Суппорт M00230 -

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

Оппозитный одноцилиндровый суппорт

Оппозитный одноцилиндровый суппорт -

Компонент гидравлического насоса HSX

Компонент гидравлического насоса HSX

Связанный поиск

Связанный поиск- Крышка стартера двигателя

- Главный цилиндр сцепления автомобиля gass из китая

- Знаменитый левый передний тормозной суппорт

- Ведущие суппорты для мотоциклов

- Китай главный тормозной цилиндр без abs

- Главный тормозной цилиндр chevrolet из китая

- Ведущий главный тормозной цилиндр lada

- Цены на тормозные суппорты в китае

- Радиальный суппорт

- Полукрышка