Знаменитые осевые компоненты

Осевые компоненты – тема, которая кажется простой на первый взгляд. Ну, вал, втулка, подшипник… Что тут особенного? Но дело в том, что именно от этих, казалось бы, незаметных деталей зависит надежность и долговечность всего механизма. В нашей практике, в частности в ООО Хубэй Ибо Производственные Технологии (мы занимаемся, в основном, гравитационным литьем легких сплавов для силовых структурных компонентов), часто сталкиваемся с тем, что заказчики переоценивают простоту задачи и не учитывают все факторы, влияющие на качество и, как следствие, на срок службы. Многие думают, что достаточно просто правильно подобрать материал, но это только вершина айсберга.

Понимание требований к осевым компонентам

Самый распространенный момент – это недостаточно четкое понимание функционального назначения компонента. Нужен ли просто вал для передачи вращательного момента? Или он должен выдерживать высокие нагрузки, вибрации, работать в агрессивной среде? Например, недавно мы работали над проектом для производителя сельскохозяйственной техники. Изначально заказчик хотел получить стандартный вал из алюминиевого сплава. Мы предложили рассмотреть варианты использования титановых сплавов, а также оптимизировать геометрию подшипников, чтобы снизить трение и увеличить срок службы. В итоге, предложенные изменения увеличили стоимость компонента, но значительно повысили надежность всей конструкции.

И вот тут начинается самое интересное: речь идет не просто о материале, а о его микроструктуре, о точности обработки, о чистоте поверхности. Например, даже небольшие включения в сплаве или шероховатость поверхности могут привести к преждевременному износу подшипников, увеличению трения и, в конечном итоге, к поломке. Для многих это не очевидно, и мы часто видим, как заказчики потом жалеют о сэкономленных средствах на начальном этапе.

Материалы и их влияние на свойства

Выбор материала - критически важный аспект. Алюминиевые сплавы, конечно, легкие, но не всегда выдерживают высокие температуры и нагрузки. Титан – значительно прочнее, но и дороже. Стальные сплавы обеспечивают высокую износостойкость, но подвержены коррозии. Выбор конкретного сплава зависит от множества факторов, включая рабочие условия, требуемый срок службы и бюджет.

Наши специалисты регулярно анализируют технические задания заказчиков и предлагают оптимальные варианты материалов, учитывая все факторы. В последнее время все большую популярность набирают композитные материалы – они обладают высокой прочностью при малом весе, но требуют более сложной технологии обработки.

Технологии производства и контроль качества

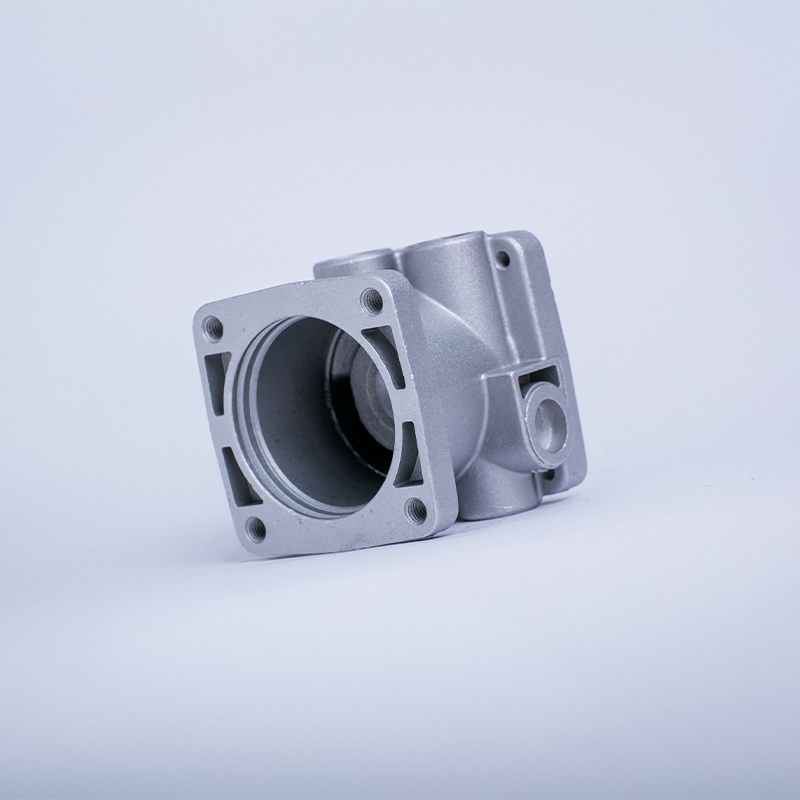

Технология производства также играет огромную роль. Гравитационное литье, которое мы используем в ООО Хубэй Ибо Производственные Технологии, позволяет получать детали сложной формы с высокой точностью. Но даже при использовании этой технологии необходимо строго контролировать качество слитка, процесс литья и последующую обработку.

Мы используем современное оборудование для контроля качества – измерительные станки, ультразвуковые дефектоскопы, спектральный анализ. Мы не просто принимаем детали, мы анализируем их, чтобы убедиться в соответствии требованиям заказчика. Например, мы недавно отказались от партии валов, которые, по результатам ультразвукового контроля, содержали скрытые дефекты. Это стоило нам значительных затрат, но позволило избежать серьезных проблем в будущем.

Сварка и термообработка – важные этапы

Сварка и термообработка – это специальные процессы, которые позволяют улучшить механические свойства компонентов. Например, термообработка может повысить твердость и износостойкость вала, а сварка – соединить несколько деталей в единую конструкцию. Важно правильно подобрать параметры сварки и термообработки, чтобы не ухудшить свойства материала.

Часто возникают проблемы с деформацией деталей при сварке или термообработке. Это особенно актуально для деталей из высокопрочных сплавов. Мы постоянно совершенствуем наши технологии, чтобы минимизировать риски деформации и обеспечить высокое качество готовых изделий. Мы придерживаемся строгих стандартов и проверяем каждый этап.

Практические трудности и их решения

В процессе производства осевых компонентов часто возникают различные трудности. Например, проблемы с точностью обработки, с качеством поверхности, с геометрией деталей. Для решения этих проблем мы используем современные технологии и оборудование, а также привлекаем опытных специалистов.

Одна из распространенных проблем – это неравномерность охлаждения при литье. Это может привести к образованию внутренних напряжений и деформации детали. Для решения этой проблемы мы используем специальные охлаждающие системы и оптимизируем процесс литья. Также стоит упомянуть, что мы придерживаемся принципов точности изготовления, это один из ключевых факторов успеха.

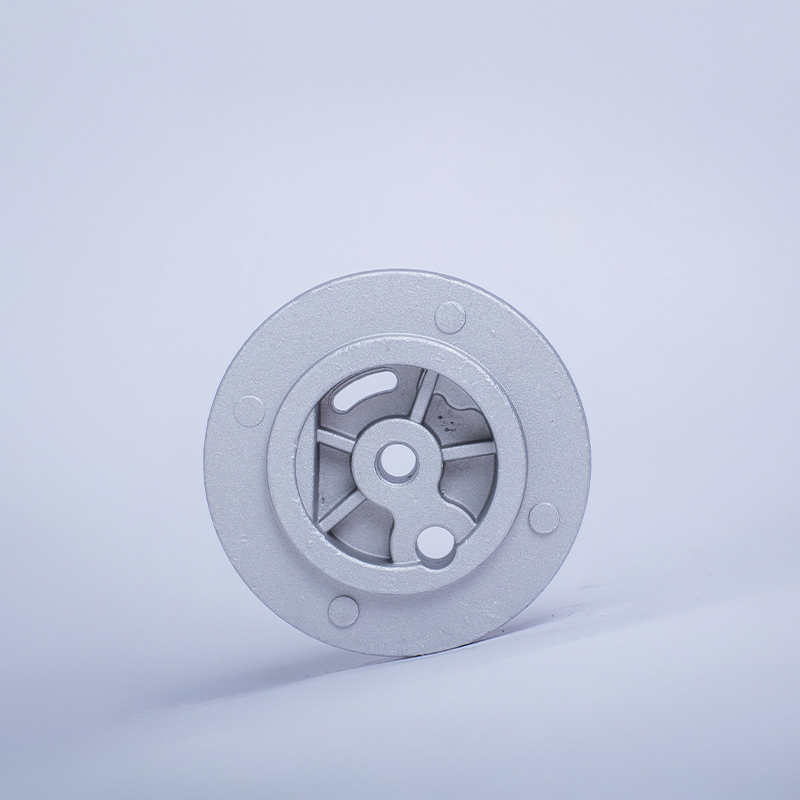

Оптимизация геометрии для снижения веса и повышения прочности

Современные методы проектирования позволяют оптимизировать геометрию осевых компонентов, чтобы снизить вес и повысить прочность. Например, можно использовать методы топологической оптимизации, чтобы найти оптимальную форму детали, которая будет выдерживать заданные нагрузки при минимальном весе.

Мы активно используем эти методы в нашей работе. Это позволяет нам создавать легкие и прочные компоненты, которые идеально подходят для использования в различных отраслях промышленности.

Перспективы развития

Развитие технологий производства осевых компонентов не стоит на месте. Появляются новые материалы, новые технологии обработки, новые методы проектирования. В будущем ожидается все более широкое использование композитных материалов, 3D-печати и аддитивных технологий.

Мы в ООО Хубэй Ибо Производственные Технологии постоянно следим за новыми тенденциями и внедряем передовые технологии в нашу работу. Мы уверены, что сможем предложить нашим заказчикам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция