Знаменитые компоненты лопастных насосов

Если говорить о лопастных насосах, то часто в разговорах фигурируют какие-то 'героические' детали, будто их наличие автоматически гарантирует высокую производительность. А на деле все гораздо сложнее. Часто, как показывает практика, наиболее важным оказывается не какой-то отдельный компонент, а комплексная оптимизация всего узла. Тем не менее, есть ряд элементов, которые определенно играют ключевую роль в надежности и эффективности работы таких насосов, и о них стоит поговорить.

Введение: Что делает насос насосом?

Итак, лопастные насосы – это довольно распространенный тип центробежных насосов, используемых для перекачки жидкостей с относительно низкой вязкостью. Они характеризуются простотой конструкции, надежностью и приемлемой производительностью. Но, как и любой механизм, они состоят из множества элементов, каждый из которых вносит свой вклад в общую работу. И если какой-то один компонент выходит из строя, это может привести к серьезным последствиям.

На мой взгляд, распространенная ошибка – это чрезмерное увлечение 'премиальными' компонентами. Зачастую, более дорогие детали не гарантируют стабильно лучшую работу. Важнее понимать, как именно они взаимодействуют с остальными элементами, и насколько хорошо они соответствуют конкретным условиям эксплуатации.

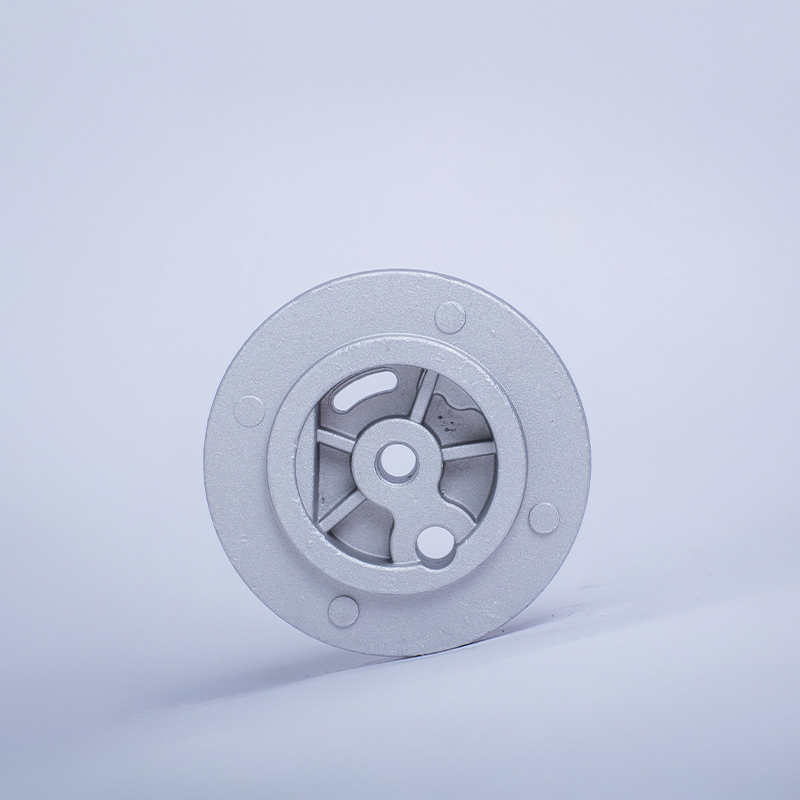

Ротор и его роль

Ротор – это, безусловно, один из самых важных элементов лопастных насосов. Именно он передает энергию жидкости, обеспечивая ее движение. Существуют разные типы роторов – с коническими, радиальными и осевыми лопастями. Выбор типа ротора зависит от требуемых характеристик насоса: производительности, напора, диапазона перекачиваемой жидкости.

Особое внимание стоит уделять материалу изготовления ротора. Чаще всего используется латунь, нержавеющая сталь или специальные сплавы. Выбор материала должен учитывать коррозионную активность перекачиваемой жидкости, а также требования к износостойкости. Встречал случаи, когда слишком 'премиальный' материал оказался недостаточно износостойким при работе с абразивными суспензиями. К сожалению, это не редкость.

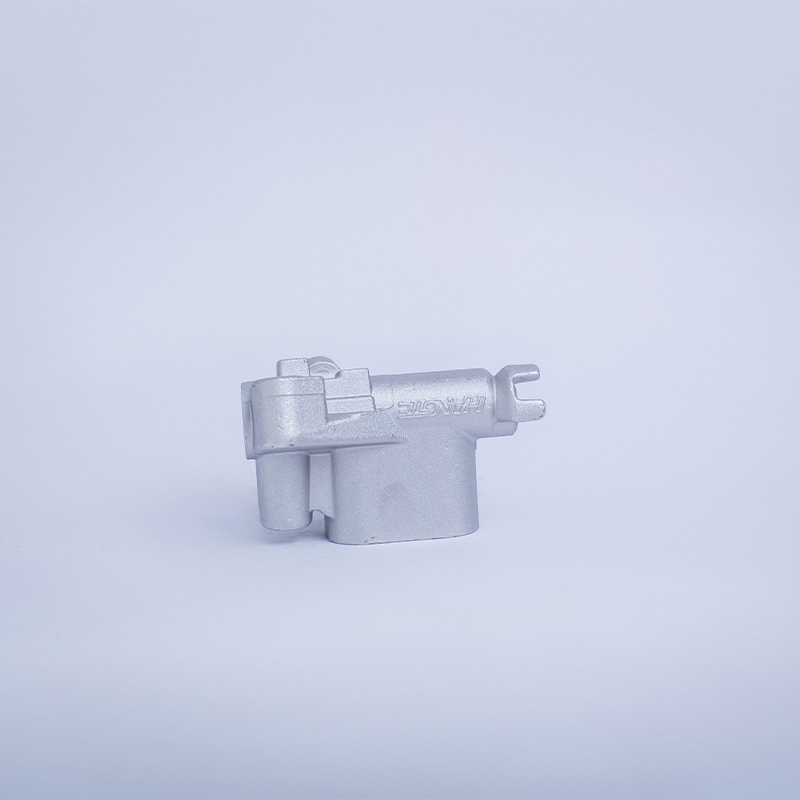

Корпус насоса: Недооцененный герой

Корпус насоса – это своего рода 'скелет' всей конструкции. Он обеспечивает герметичность насоса, направляет поток жидкости и отводит тепло. Тип корпуса (одноблочный, двухблочный, разъемный) влияет на ремонтопригодность и стоимость обслуживания.

При проектировании корпуса важно учитывать геометрию рабочих лопастей и расстояние между ними. Малейшая ошибка в этих расчетах может привести к снижению эффективности насоса и увеличению шума. Я помню один проект, где даже незначительная неточность в изготовлении корпуса привела к значительному падению напора. Это был болезненный урок.

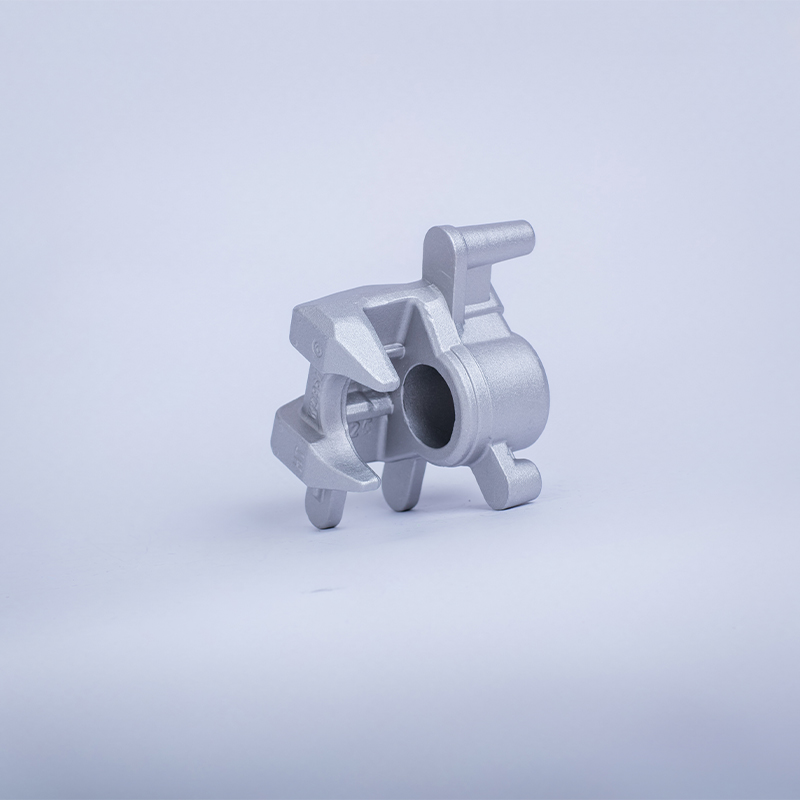

Втулка ротора и подшипники: Секрет долговечности

Втулка ротора и подшипники – это ответственные элементы, обеспечивающие плавное вращение ротора и предотвращающие его деформацию. Выбор подшипников должен учитывать нагрузку, скорость вращения и условия эксплуатации (температуру, влажность, наличие агрессивных сред).

Часто проблема не в самом насосе, а в неправильном подборе подшипников. Неправильно подобранные подшипники быстро изнашиваются, создают вибрации и шум, что приводит к преждевременному выходу из строя насоса. В нашей компании, ООО Хубэй Ибо Производственные Технологии, мы уделяем особое внимание этому вопросу, используя подшипники от проверенных поставщиков и проводя регулярный мониторинг их состояния.

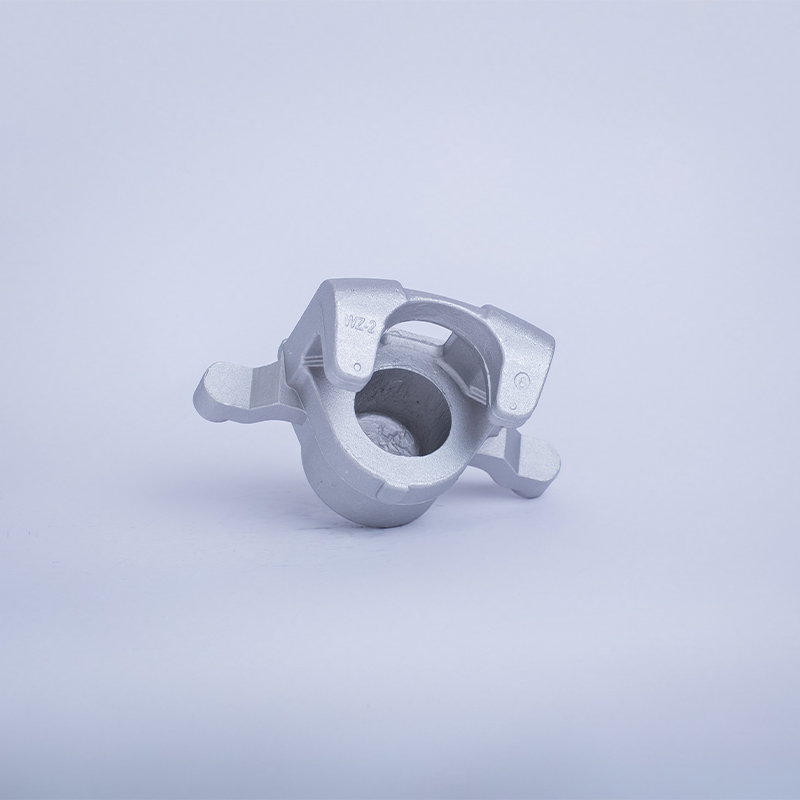

Уплотнения: Гарантия герметичности

Уплотнения – это критически важные элементы, обеспечивающие герметичность насоса и предотвращающие утечки жидкости. Существуют разные типы уплотнений – механические уплотнения, сальниковые уплотнения, манжетные уплотнения. Выбор типа уплотнения зависит от типа жидкости, давления и температуры.

Механические уплотнения, как правило, более надежны и долговечны, чем сальниковые. Однако, они более чувствительны к загрязнениям и требуют более точной регулировки. Один из наиболее распространенных типов неисправностей – это износ рабочей поверхности механического уплотнения. Это часто связано с попаданием абразивных частиц в насос или с неправильной регулировкой уплотнения. Мы часто рекомендуем использовать фильтры для предварительной очистки жидкости, чтобы продлить срок службы уплотнений.

Хиты и провалы в практике ООО Хубэй Ибо Производственные Технологии

Наш опыт показывает, что не всегда самые дорогие компоненты – самые эффективные. Например, в одном из проектов мы тестировали насос с импортным ротором премиум-класса и насос с ротором от менее известного производителя, но более бюджетным. После года эксплуатации оказалось, что бюджетный ротор проработал стабильнее, поскольку был более устойчив к вибрациям, возникающим при работе с нестабильной подачей жидкости. Этот случай наглядно демонстрирует, что выбор компонента должен основываться не только на его цене, но и на его соответствии условиям эксплуатации и качеству изготовления.

Несколько раз мы сталкивались с проблемами, связанными с использованием некачественных уплотнительных колец. В результате, возникали утечки жидкости, что приводило к снижению производительности насоса и увеличению затрат на обслуживание. Мы всегда рекомендуем использовать уплотнительные кольца от проверенных производителей и регулярно проводить их замену.

Дополнительные замечания

Важно помнить, что даже при использовании самых надежных компонентов, необходимо соблюдать правила эксплуатации и технического обслуживания лопастных насосов. Регулярная проверка состояния насоса, своевременная замена изношенных деталей и правильная настройка параметров работы помогут продлить срок его службы и избежать серьезных поломок.

В заключение хочу сказать, что успех в проектировании и эксплуатации лопастных насосов зависит не только от выбора отдельных компонентов, но и от комплексного подхода к решению задач. Необходимо учитывать все факторы, влияющие на работу насоса, и принимать взвешенные решения, основанные на опыте и знаниях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Замена главного цилиндра сцепления

- Купить суппорт тормозной передний

- Знаменитые головки цилиндров стартера

- Высококачественные тормозные ручки

- Ведущие однонаправленные суппорты

- Отличный фиксированный суппорт

- Главный тормозной цилиндр ниссан

- Высококачественная головка блока цилиндров стартера

- Oem2114 главный тормозной цилиндр

- Высокое качество замена главный цилиндр