Знаменитые высокопроизводительные суппорты

Говоря о высокопроизводительных суппортах, часто встречаешь заоблачные цены и обещания невероятной долговечности. И это, конечно, плюс. Но как это выглядит на практике? Как в реальном рабочем процессе оценивать, что действительно 'знаменитый', а что просто дорогой? Лично я всегда старался не зацикливаться на бренде, а смотреть на характеристики и, что немаловажно, на то, как компоненты себя ведут в специфических условиях эксплуатации. Тут даже самый именитый производитель может подвести.

Основные факторы при выборе суппортов

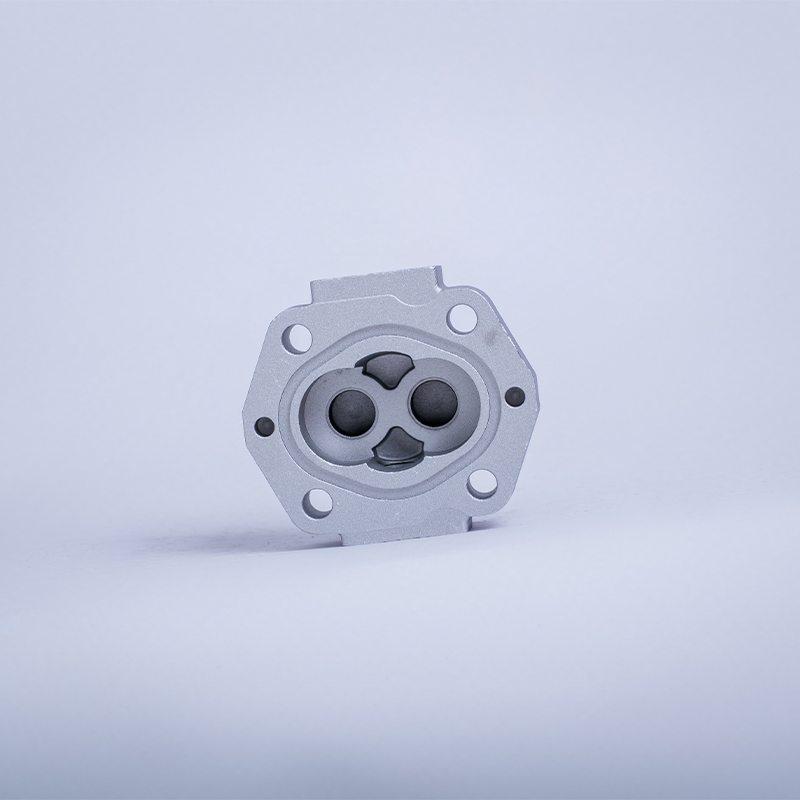

Первое, что приходит на ум – это, конечно, материал. Очевидно, что для экстремальных нагрузок требуются сплавы с высокой прочностью и термостойкостью. Но выбор сплава – это не просто выбор между одним и другим. Это учет коррозионной активности среды, условий эксплуатации (температура, вибрация) и допустимого веса. Не всегда самый дорогой сплав – оптимальный.

Не менее важны характеристики трения. Оптимальное значение трения обеспечивает эффективное торможение без чрезмерного износа колодок и дисков. Это динамическая величина, зависящая от многих факторов: температуры, скорости, давления. И, честно говоря, рекомендации производителей часто кажутся слишком оптимистичными. В реальных условиях, особенно при частых торможениях и больших нагрузках, требуется тщательное тестирование.

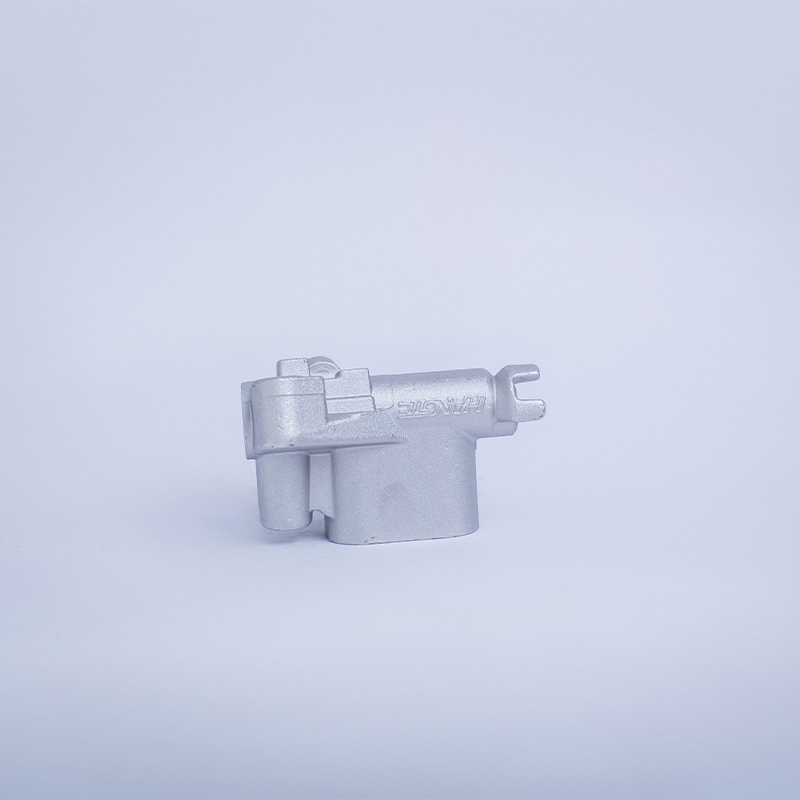

И, конечно, конструктивные особенности. Тип суппорта (касательный, поворотный), наличие гидроусилителя, возможность регулировки – все это влияет на эффективность торможения и удобство обслуживания. При выборе необходимо учитывать не только текущие потребности, но и перспективы развития технологического процесса. Высокопроизводительные суппорты не должны быстро устаревать.

Сравнение различных конструкций суппортов

Поворотные суппорты, как правило, обеспечивают более равномерное распределение давления на колодки, что улучшает эффективность торможения. Но они сложнее в конструкции и требуют более тщательной регулировки. Касательные суппорты проще и дешевле, но их эффективность может снижаться при больших нагрузках. Я лично часто сталкивался с проблемой неравномерного износа колодок на касательных суппортах, особенно при работе с тяжелым оборудованием. В таких случаях, даже самый 'знаменитый' производитель суппортов не решит проблему без корректной настройки и качественных колодок.

Еще один важный момент - конструкция направляющих суппорта. От их качества зависит плавность хода суппортов и, как следствие, эффективность торможения. Некачественные направляющие могут приводить к заеданию суппорта, увеличению трения и быстрому износу колодок. Мы в ООО Хубэй Ибо Производственные Технологии всегда уделяем повышенное внимание качеству изготовления направляющих суппортов при производстве наших компонентов, что позволяет значительно увеличить срок их службы и снизить эксплуатационные расходы.

Проблемы при использовании специализированных суппортов

Иногда при переходе на более высокопроизводительные суппорты возникают неожиданные проблемы. Например, может потребоваться изменение геометрии тормозной системы или использование специальных колодок. Недостаточно просто заменить суппорт – нужно учитывать всю систему в целом.

Еще одна проблема – это совместимость с существующим оборудованием. Не всегда легко найти суппорты, которые идеально подойдут к существующим дискам и колодкам. В таких случаях приходится идти на компромиссы или заменять и те, и другие компоненты. Этот процесс может быть довольно трудоемким и затратным.

Пример из практики: модернизация станка

Однажды мы занимались модернизацией станка для обработки металлов. Старый тормозной механизм просто не справлялся с новыми требованиями к скорости и точности. Мы установили высокопроизводительные суппорты, но столкнулись с проблемой вибрации при торможении. Оказалось, что старый диск был не рассчитан на такие нагрузки. Пришлось заменить его на более прочный, а также изменить систему крепления суппорта. В итоге, проблема была решена, но потребовалось время и немало усилий.

Альтернативные решения и инновации

В последнее время появляются новые подходы к разработке высокопроизводительных суппортов. Например, активно используются композитные материалы, которые позволяют снизить вес и повысить прочность. Также разрабатываются новые системы охлаждения, которые позволяют поддерживать оптимальную температуру суппорта даже при больших нагрузках. Технологии ООО Хубэй Ибо Производственные Технологии направлены на оптимизацию гравитационного литья из легких сплавов, что позволяет нам создавать компоненты с улучшенными характеристиками и сниженными затратами.

Не стоит забывать и о роли программного обеспечения. Современные системы управления тормозами позволяют оптимизировать работу суппортов и повысить эффективность торможения. Это особенно важно при использовании сложных систем с несколькими суппортами.

Заключение

Итак, 'знаменитые высокопроизводительные суппорты' – это не просто бренд, это совокупность характеристик, конструктивных особенностей и, самое главное, опыта эксплуатации. При выборе этих компонентов необходимо учитывать все факторы, включая специфику рабочей среды и совместимость с существующим оборудованием. И, конечно, не стоит забывать о постоянном развитии технологий и инновациях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий левый передний тормозной суппорт

- Тормозной суппорт солярис

- Главный тормозной цилиндр famous

- Высококачественные однонаправленные суппорты

- Ведущий главный тормозной цилиндр для фургонов uas

- Excellent 2110 главный тормозной цилиндр

- Ведущие тормозные суппорты lada

- Ведущий радиальный главный цилиндр

- Ведущий главный цилиндр сцепления gass

- Главный тормозной цилиндр сцепления