Заготовки подкачивающих насосов oem

Поиск заготовок подкачивающих насосов oem часто начинается с общих запросов. Но реальность такова, что тут не хватает нюансов. Многие просто ищут поставщика, не осознавая, насколько критичны детали – от марки стали до точности геометрии. Я уже несколько лет работаю в этой сфере, и могу сказать, что недопонимание в требованиях – самая распространенная причина проблем. Сейчас расскажу о том, на что стоит обращать внимание, чтобы не нарваться на 'кота в мешке'.

Почему стандартные решения часто не подходят

Самое первое, что нужно понимать – стандартные заготовки подкачивающих насосов редко бывают универсальным решением. Производители насосов часто имеют свои специфические требования к материалам, размерам и обработке поверхности. Например, работа с высокопрочными сталями, анодированный алюминий или сплавы на основе титана – это уже совсем другая история. Просто указать тип материала недостаточно, нужно понимать его состав, механические характеристики, а также требования к химической стойкости, если насос будет использоваться в агрессивных средах.

Я помню один случай, когда заказчик хотел получить заготовки подкачивающих насосов oem из 'обычной' стали. Оказалось, что насос работал в контакте с кислотной средой, и обычная сталь быстро корродировала. Попытка решить проблему простым нанесением покрытия провалилась – покрытие быстро отслаивалось. В итоге пришлось перерабатывать весь проект, заказывая заготовки из специального сплава с повышенной стойкостью к коррозии. Это стоило значительных денег и времени, но позволило избежать серьезных проблем в будущем.

Важность точности геометрии

Крайне важно указывать точные размеры и допуски для заготовок подкачивающих насосов. Даже незначительные отклонения могут привести к проблемам при сборке насоса, снижению его эффективности и даже к его выходу из строя. Часто встречается ситуация, когда поставщик предлагает 'близкие' по размерам заготовки, но они не соответствуют требованиям чертежа. Это может быть связано с ошибками в производстве, неправильной интерпретацией чертежа или просто с нехваткой квалифицированного персонала.

Мы как-то получили партию заготовок, где диаметр отверстия был на 0.1 мм больше, чем указано в чертеже. Сначала это казалось незначительным отклонением, но в итоге при сборке насоса возникли проблемы с посадкой деталей. Пришлось возвращать партию и закупать новую. Поэтому всегда тщательно проверяйте размеры и допуски, и не стесняйтесь задавать поставщику вопросы о его производственных возможностях.

Материалы и их свойства: ключевые аспекты

Выбор материала для заготовок подкачивающих насосов – это один из самых важных этапов. От материала зависит не только прочность и долговечность насоса, но и его устойчивость к коррозии, абразивному износу и другим внешним воздействиям. В зависимости от условий эксплуатации насоса, могут использоваться различные типы стали, алюминиевых сплавов, титановых сплавов, пластмасс и других материалов.

Например, для насосов, работающих с жидкостями, содержащими абразивные частицы, рекомендуется использовать заготовки из износостойкой стали или сплавов с добавлением карбида вольфрама. Для насосов, работающих в агрессивных средах, необходимо использовать заготовки из коррозионностойких материалов, таких как нержавеющая сталь, титан или сплавы на основе ниобия. Это может заметно повлиять на срок службы всего насоса.

Проверка сертификатов и соответствия стандартам

Обязательно проверяйте наличие сертификатов соответствия на заготовки подкачивающих насосов. Сертификаты подтверждают, что материал соответствует заявленным характеристикам и требованиям нормативных документов. Также важно убедиться, что поставщик использует оборудование и технологии, соответствующие современным стандартам.

В нашей компании мы всегда требуем от поставщиков предоставления полного пакета сертификатов, включая сертификаты на материал, на соответствие требованиям ГОСТ или другим стандартам, а также на результаты испытаний. Это позволяет нам быть уверенными в качестве заготовок и избежать проблем при эксплуатации насоса.

Процесс производства: контроль качества на всех этапах

Важно понимать, каким образом производятся заготовки подкачивающих насосов. Существуют различные методы производства, такие как ковка, штамповка, точение, фрезерование и другие. Выбор метода производства зависит от материала, размеров и сложности детали.

Мы часто сталкиваемся с ситуациями, когда поставщики используют некачественное оборудование или неквалифицированный персонал, что приводит к дефектам заготовок. Поэтому мы всегда тщательно проверяем производственные процессы и требуем от поставщиков предоставления информации о используемом оборудовании, квалификации персонала и системе контроля качества.

Контроль качества после производства

Контроль качества заготовок подкачивающих насосов должен осуществляться на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Необходимо проводить визуальный осмотр, измерение размеров, проверку на наличие дефектов и испытания на прочность и другие характеристики.

После производства, обычно проводятся контроль размеров с помощью координатно-измерительных машин (КИМ) и ультразвуковой контроль. Если речь идет о критически важных деталях, то применяются различные виды неразрушающего контроля, такие как рентгенография или ультразвуковая дефектоскопия. Это позволяет выявить скрытые дефекты, которые не видны при визуальном осмотре.

С чего начать поиск надежного поставщика

Поиск надежного поставщика заготовок подкачивающих насосов oem – это ответственный процесс. Не стоит полагаться только на рекламу или отзывы в интернете. Рекомендуется провести тщательное исследование рынка, посетить выставки, поговорить с коллегами и другими производителями насосов.

Мы в ООО Хубэй Ибо Производственные Технологии стараемся построить долгосрочные отношения с нашими клиентами, основанные на взаимном доверии и уважении. Мы предлагаем широкий ассортимент заготовок из различных материалов, гарантируем высокое качество продукции и оперативную доставку. Наша команда специалистов готова помочь вам с выбором оптимального решения для ваших задач.

Больше информации о наших возможностях вы можете найти на нашем сайте: https://www.yibokeji.ru. Мы также готовы ответить на любые ваши вопросы по телефону или электронной почте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Главный цилиндр WZ1196

Главный цилиндр WZ1196 -

Главный цилиндр JY116

Главный цилиндр JY116 -

Полукрышка мотоцикла

Полукрышка мотоцикла -

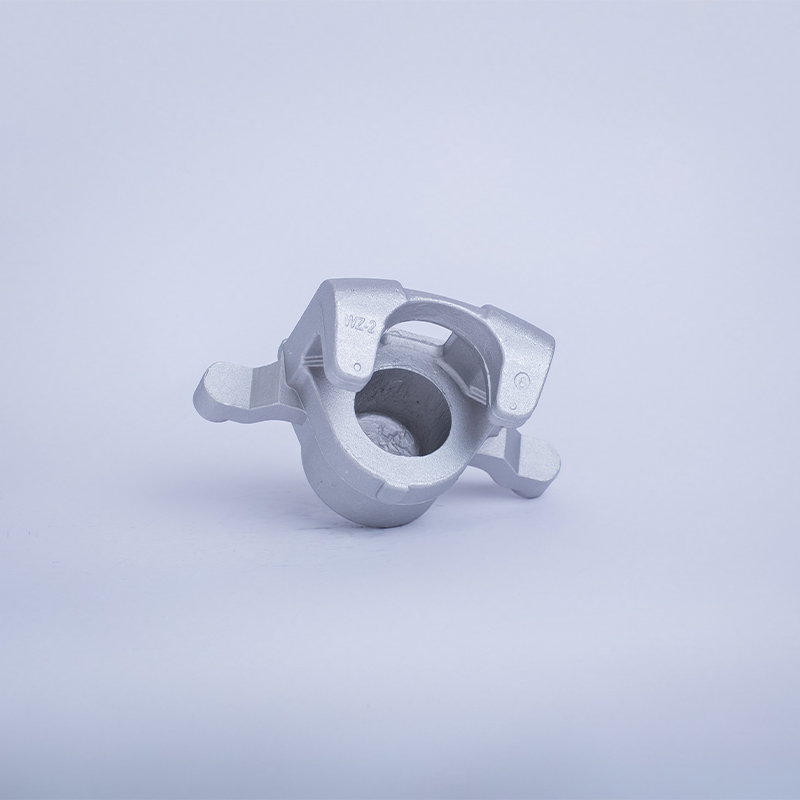

Суппорт M00264

Суппорт M00264 -

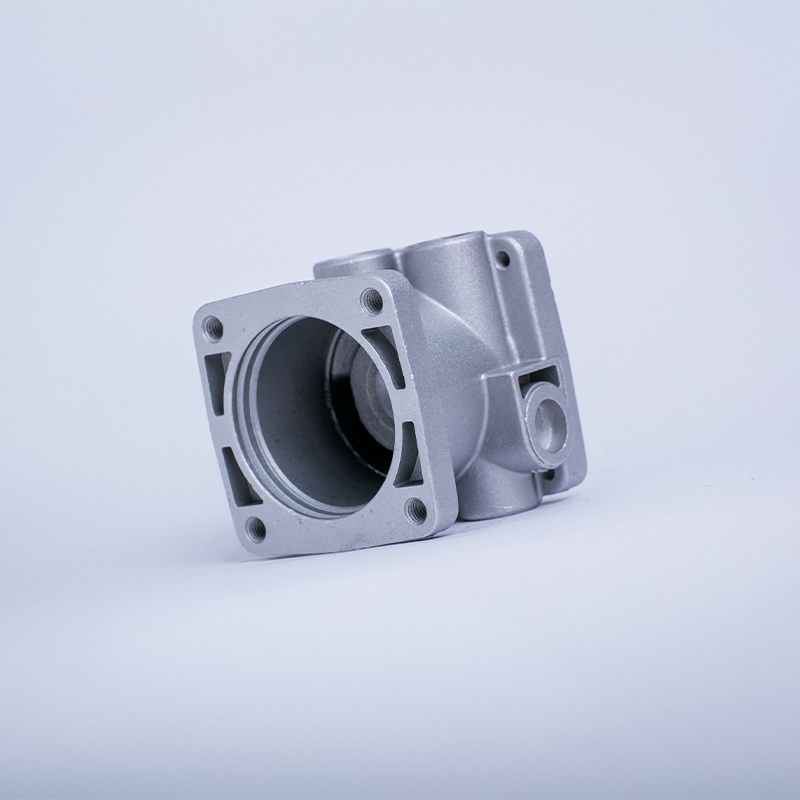

Компонент гидравлического насоса 10

Компонент гидравлического насоса 10 -

Суппорт ZC188

Суппорт ZC188 -

Главный цилиндр WZ141

Главный цилиндр WZ141 -

Компонент гидравлического насоса KXN10

Компонент гидравлического насоса KXN10 -

Тормозная рукоятка мотоцикла

Тормозная рукоятка мотоцикла -

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

Оппозитный двухцилиндровый суппорт

Оппозитный двухцилиндровый суппорт -

Суппорт WZ72

Суппорт WZ72

Связанный поиск

Связанный поиск- Oem суппорт с противоположными поршнями

- Главный тормозной цилиндр с abs из китая

- Производители тормозных суппортов

- Тормозные суппорты kia в китае

- Отличные механические суппорты

- Цилиндр главный давления

- Ведущий главный тормозной цилиндр волга 2114

- Ведущий запасной главный цилиндр

- Знаменитые главные цилиндры гривен

- Знаменитые шестипоршневые суппорты