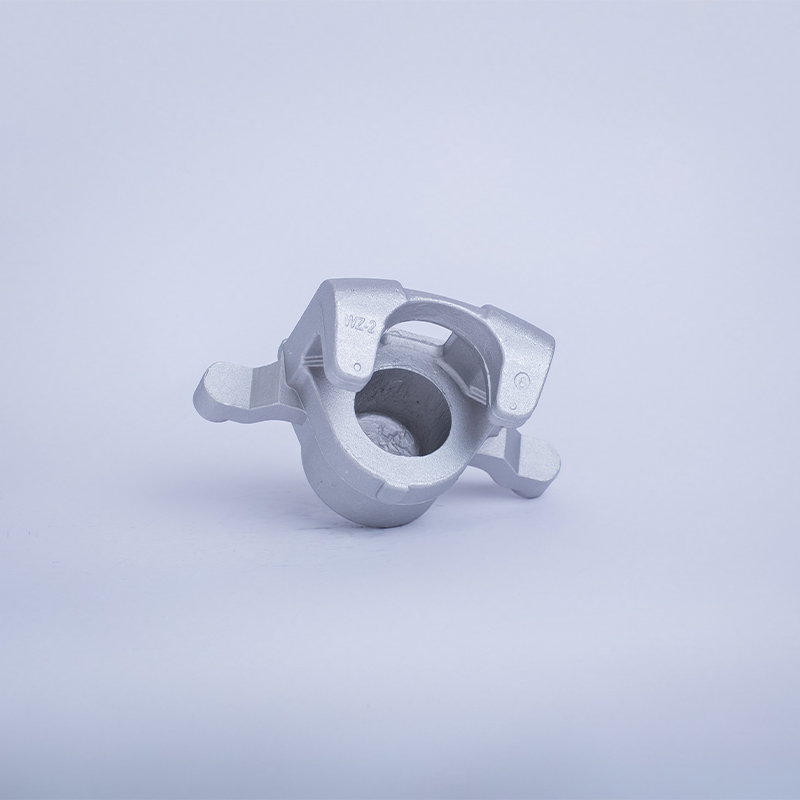

Заготовка главного цилиндра

Сегодня хочу поделиться своими мыслями по поводу заготовки главного цилиндра. Это, на первый взгляд, простая операция. Берешь заготовку, обработка, контроль... Но как говорится, во всем кроется хитрость. За годы работы я видел немало случаев, когда что-то шло не так, даже при соблюдении всех регламентов. Поэтому решил записать несколько наблюдений, а может, и поделиться опытом. Не претендую на исчерпывающую истину, но надеюсь, что мой рассказ окажется полезным.

Основные этапы и их особенности

Итак, процесс заготовки главного цилиндра обычно включает в себя несколько ключевых этапов: первичная обработка, механическая обработка, контроль качества, и финальная отделка. Первичная обработка – это, как правило, удаление основного объема металла. В зависимости от исходного материала (обычно это слиток или ковка) используются различные способы – дробеструйная обработка, шлифование, и т.д. Важно правильно выбрать технологию, чтобы не повредить структуру металла. Часто недооценивают этот этап, считая его простым удалением лишнего металла, но именно здесь могут возникнуть проблемы с геометрией и поверхностью.

Далее идет механическая обработка – токарная, фрезерная, сверлильная. Здесь уже требуются высокая точность и аккуратность. Стандартные допуски, конечно, соблюдаются, но как быть с микронеровностями поверхности? Например, часто сталкиваемся с проблемой остаточного напряжения после механической обработки. Особенно это актуально для сталей с высоким содержанием углерода. Это потом приводит к деформациям и снижению долговечности готового изделия. Мы сейчас стараемся использовать специальные режимы резания и охлаждающие жидкости, чтобы минимизировать этот эффект.

Контроль качества – это, конечно, критически важный этап. Мы используем различные методы контроля: микрометры, калибры, координатно-измерительные машины. Но иногда даже самые современные инструменты не помогают обнаружить скрытые дефекты. Например, трещины в объеме заготовки. Это особенно опасно, так как они могут проявиться только при эксплуатации. Иногда приходится прибегать к неразрушающему контролю – ультразвуковому тесту, рентгеновскому контролю. Это, конечно, увеличивает время и стоимость производства, но зато повышает надежность готового изделия.

Типичные ошибки и их последствия

Что я хотел бы выделить, так это несколько типичных ошибок, которые допускают при заготовке главного цилиндра. Во-первых, это неправильный выбор инструмента. Использование неподходящего резца или фрезы может привести к повышенному износу, деформации заготовки, и ухудшению качества поверхности. Во-вторых, это неправильная настройка оборудования. Неправильная скорость вращения шпинделя, глубина резания, подача – все это может повлиять на точность обработки. В-третьих, это отсутствие внимания к смазке и охлаждению. Недостаточная смазка может привести к перегреву инструмента и задирам поверхности. А недостаточный охлаждающий эффект – к увеличению трения и износу инструмента.

Пример. Мы однажды работали с заказчиком, который изготавливал главные цилиндры для гидравлических домкратов. Они использовали старый токарный станок без ЧПУ. Оператор просто 'на глаз' выставлял параметры резания. В результате, точность заготовки была сильно нарушена, и готовые цилиндры не соответствовали требованиям. Пришлось переделывать большую партию деталей, что привело к значительным финансовым потерям. Это хороший пример того, как важно следовать технологическим картам и использовать современные методы управления оборудованием.

Сложности с материалами и технологиями

Не все материалы одинаково хорошо поддаются заготовке главного цилиндра. Например, обработка высокопрочных сталей требует использования специального инструмента и режимов резания. А обработка жаропрочных сплавов – еще более сложная задача. Также стоит учитывать геометрию заготовки. Чем сложнее форма, тем больше трудностей возникает при обработке. Часто приходится использовать специальные методы обработки – электроэрозионную обработку, лазерную резку.

У нас в ООО Хубэй Ибо Производственные Технологии есть опыт работы с широким спектром материалов, включая различные марки стали, чугуны, и сплавы. Мы постоянно совершенствуем свои технологические процессы, чтобы повысить качество и точность обработки. Например, мы внедрили систему автоматизированного контроля качества, которая позволяет выявлять дефекты на ранних стадиях производства. Это позволяет избежать дорогостоящих переделок и снизить количество брака.

Современные тенденции и перспективы

Сейчас в заготовке главного цилиндра активно внедряются новые технологии. Это, в первую очередь, технологии ЧПУ, которые позволяют автоматизировать процесс обработки и повысить точность. Также все большую популярность приобретают технологии неразрушающего контроля, которые позволяют выявлять скрытые дефекты. И, конечно, развитие материаловедения открывает новые возможности для создания более прочных и долговечных деталей.

Мы в ООО Хубэй Ибо Производственные Технологии следим за всеми новинками в этой области и стараемся внедрять их в свою производственную деятельность. Мы уверены, что будущее заготовки главного цилиндра – за автоматизацией, неразрушающим контролем и использованием новых материалов. И нам интересно участвовать в этом развитии.

Дополнительные замечания

Еще один момент, часто игнорируемый, – это состояние оборудования. Станок, который не обслуживается должным образом, не может обеспечить требуемую точность и качество обработки. Регулярная смазка, охлаждение, замена изношенных деталей – все это необходимо для поддержания работоспособности оборудования.

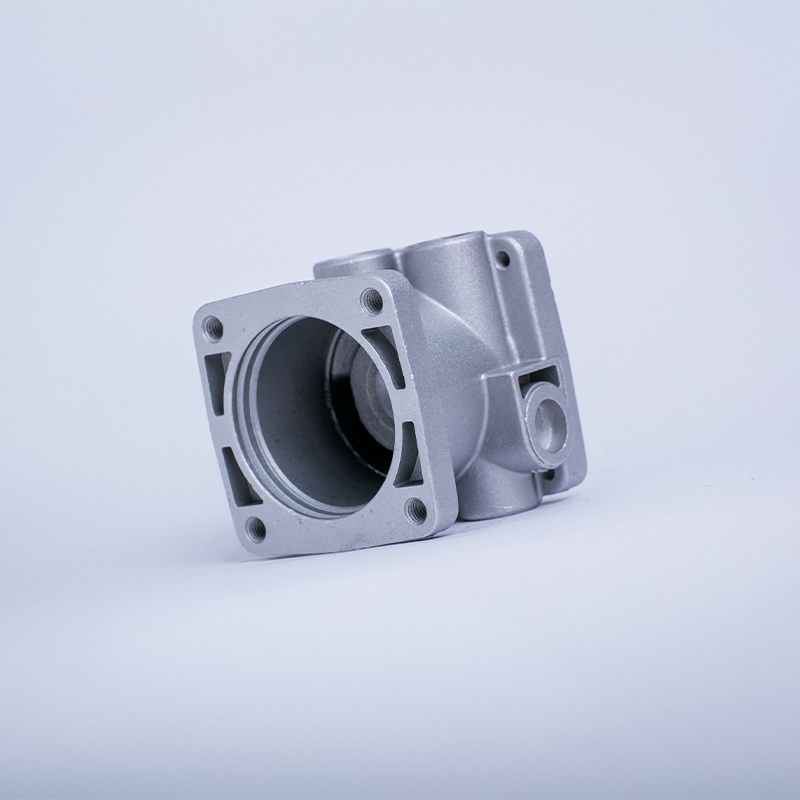

Соответствующая продукция

Соответствующая продукция