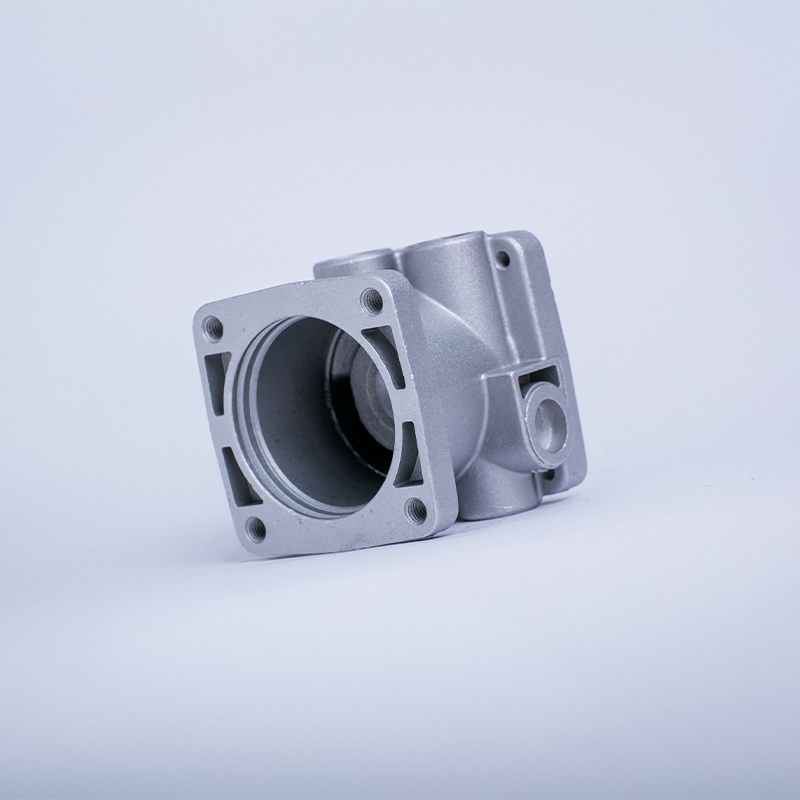

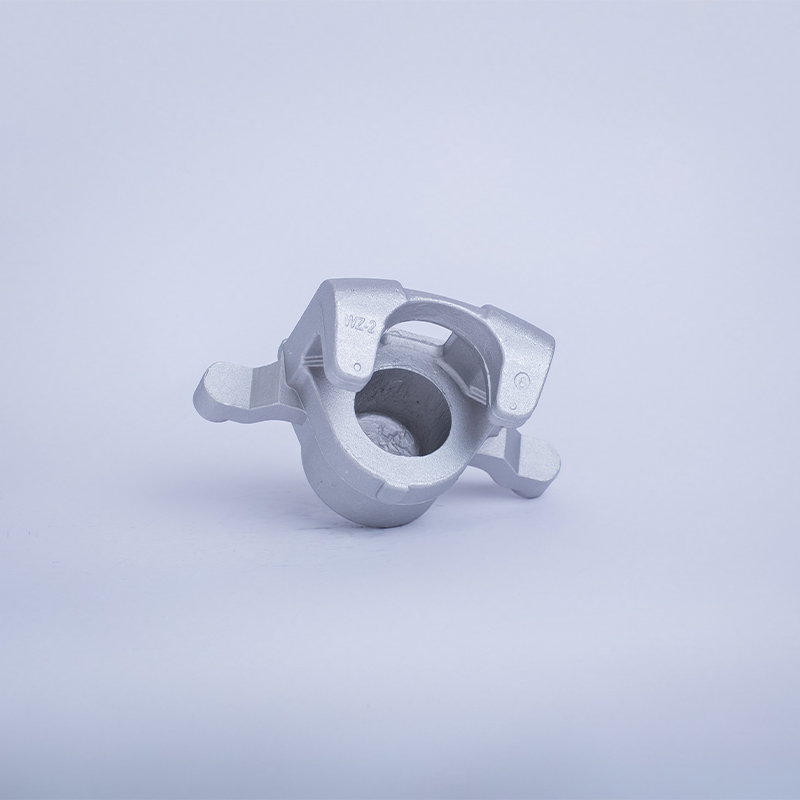

Головка рычага мотоциклетного литого

Головка рычага мотоциклетного литого – это, на первый взгляд, просто деталь. Но как показывает практика, в ее изготовлении кроется множество подводных камней, которые часто упускают из виду, особенно при попытке найти оптимальный баланс между стоимостью, качеством и долговечностью. Зачастую, производители фокусируются только на литье, забывая о последующей обработке и контроле, что приводит к проблемам с геометрией, микроструктурой и, в конечном итоге, надежностью изделия.

Введение: почему литье мотоциклетных головок рычагов – задача непростая

Нельзя сказать, что литье головок рычагов – это нечто совершенно новое. Технология давно используется, но для мотоциклетных деталей, особенно для тех, которые подвергаются значительным нагрузкам, требуются гораздо более жесткие требования. Часто встречаются жалобы на деформации, трещины и неравномерность металла – все это, естественно, критично для безопасности и работоспособности мотоцикла. Я помню один случай, когда нам привезли партию головок рычагов, изготовленных по стандартной технологии. После монтажа на мотоцикл, через несколько сотен километров произошел разрыв в зоне соединения с рычагом – деталь просто не выдержала нагрузки. Причиной оказалась недостаточное охлаждение при литье, что привело к образованию внутренних напряжений.

Поэтому, просто сказать, что литье – это процесс, и все будет хорошо, неправильно. Нужно учитывать массу факторов: выбор сплава, технологию литья, режимы охлаждения, последующую термообработку, механическую обработку и, конечно же, контроль качества на каждом этапе.

Выбор сплава: баланс между прочностью и обрабатываемостью

Выбор сплава – это, пожалуй, один из самых важных этапов. Для головки рычага обычно используют алюминиевые сплавы, но не все они одинаково подходят. Некоторые сплавы обладают высокой прочностью, но плохо поддаются механической обработке, что увеличивает стоимость и время производства. Другие же, наоборот, легко обрабатываются, но уступают в прочности. Нам приходилось работать со многими сплавами, и каждый из них имеет свои плюсы и минусы. Например, алюминий серии 6000 обладает хорошей свариваемостью и литейными свойствами, но его прочность ниже, чем у сплавов серии 7000. Выбор конкретного сплава зависит от конкретного применения детали и требуемых характеристик.

Мы часто рекомендуем клиентам проводить испытания прототипов из различных сплавов, чтобы определить оптимальный вариант. Это позволяет избежать дорогостоящих ошибок и гарантировать, что готовая деталь будет соответствовать всем требованиям.

Технология литья: от песчаных форм до порошкового литья

Существует несколько технологий литья, которые могут использоваться для изготовления головки рычага мотоциклетного литого. Самые распространенные – это литье в песчаные формы и литье под давлением. Литье в песчаные формы – это более традиционная технология, которая позволяет изготавливать детали сложной формы, но она менее точная и требует больше времени на подготовку формы. Литье под давлением – это более современная технология, которая обеспечивает высокую точность и скорость производства, но она требует значительных инвестиций в оборудование и tooling.

В последнее время все большую популярность приобретает порошковое литье, которое позволяет изготавливать детали сложной геометрии с высокой точностью и минимальными отходами материала. Это особенно актуально для головки рычага, которая часто имеет сложную форму и требует высокой точности изготовления. Однако, порошковое литье может быть дороже, чем литье в песчаные формы или литье под давлением.

Особенности охлаждения при литье

Охлаждение – один из ключевых факторов, влияющих на качество литья головок рычагов. Недостаточное охлаждение приводит к образованию внутренних напряжений, трещин и деформаций, а слишком быстрое охлаждение может привести к усадке и образованию дефектов. Важно правильно спроектировать систему охлаждения и подобрать оптимальный режим охлаждения для конкретного сплава и геометрии детали. Мы часто используем компьютерное моделирование для оптимизации системы охлаждения и предотвращения образования внутренних напряжений.

Особенно важно контролировать температуру металла в различных зонах детали. Неравномерное охлаждение может привести к образованию локальных напряжений, которые ослабляют конструкцию детали. Поэтому, необходимо использовать термографию и другие методы контроля температуры для выявления проблемных зон.

Последующая обработка и контроль качества

После литья деталь обычно подвергается механической обработке для достижения требуемых размеров и шероховатости поверхности. Механическая обработка может включать фрезерование, токарную обработку, сверление и другие операции. Очень важно использовать современное оборудование и квалифицированных операторов для обеспечения высокой точности и качества механической обработки.

Контроль качества – это неотъемлемая часть процесса производства головки рычага. На каждом этапе производства необходимо проводить контроль качества для выявления дефектов и предотвращения их попадания в готовую продукцию. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, ультразвуковой контроль и рентгеновский контроль.

Термообработка: повышение прочности и износостойкости

Термообработка – это процесс, который позволяет изменить микроструктуру металла и повысить его прочность и износостойкость. Для головки рычага обычно используют закалку и отпуск. Закалка повышает прочность, но делает металл более хрупким. Отпуск снимает внутренние напряжения и повышает пластичность металла. Правильный выбор режимов термообработки позволяет добиться оптимального сочетания прочности, пластичности и износостойкости.

Мы сотрудничаем с сертифицированными термообработчиками, которые имеют современное оборудование и квалифицированный персонал. Мы также проводим контроль качества термообработки для обеспечения соответствия требованиям.

Реальные кейсы и уроки

Однажды мы столкнулись с проблемой повышенного износа головки рычага на мотоцикле, который использовался в соревнованиях. После анализа дефектных деталей мы выяснили, что причина износа – недостаточная твердость поверхности. Для решения этой проблемы мы предложили клиенту использовать более твердый сплав и оптимизировать режимы термообработки. После внесения изменений износ был значительно снижен.

Еще один пример – это проблема деформации головки рычага при высоких температурах. Мы выяснили, что причиной деформации было недостаточное охлаждение при литье. Для решения этой проблемы мы внедрили новую систему охлаждения и оптимизировали режимы охлаждения. После внесения изменений деформация была устранена.

Из этих и других проектов мы вынесли важные уроки: важно учитывать все факторы, влияющие на качество головки рычага, необходимо использовать современное оборудование и технологии, и важно проводить контроль качества на каждом этапе производства. Только так можно обеспечить высокую надежность и долговечность изделия.

Заключение: надежность в каждом элементе

Изготовление головки рычага мотоциклетного литого – это сложный и многогранный процесс, требующий опыта, знаний и квалификации. Нельзя недооценивать важность каждого этапа производства. Мы в ООО Хубэй Ибо Производственные Технологии стремимся предоставлять нашим клиентам высококачественные детали, которые соответствуют всем требованиям и обеспечивают надежную и долговечную работу мотоцикла. Мы постоянно совершенствуем наши технологии и процессы, чтобы соответствовать самым высоким стандартам качества. Наш опыт работы с различными сплавами и технологиями позволяет нам предлагать оптимальные решения для каждого конкретного случая.

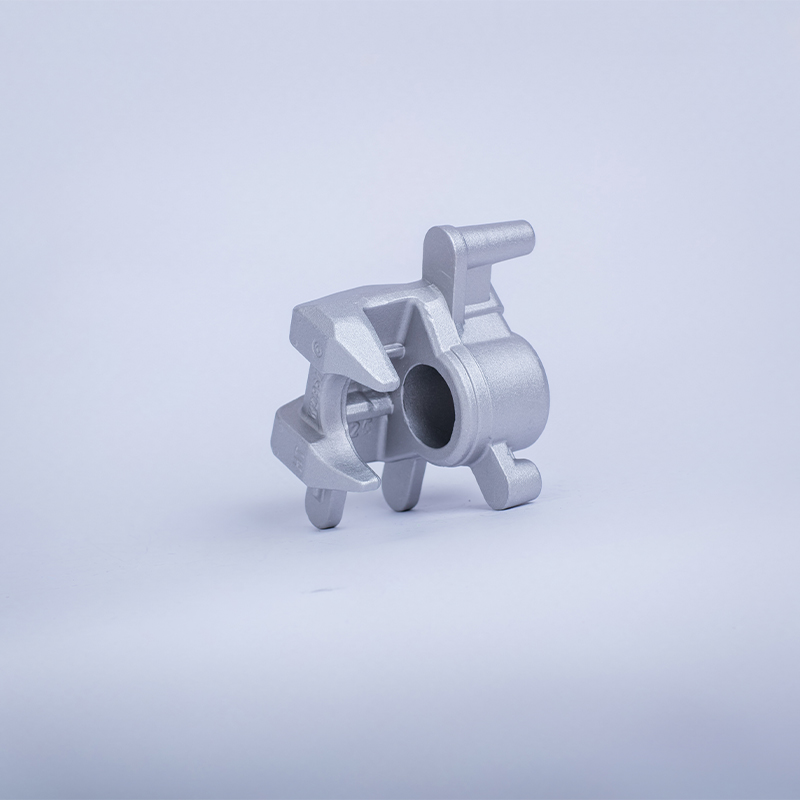

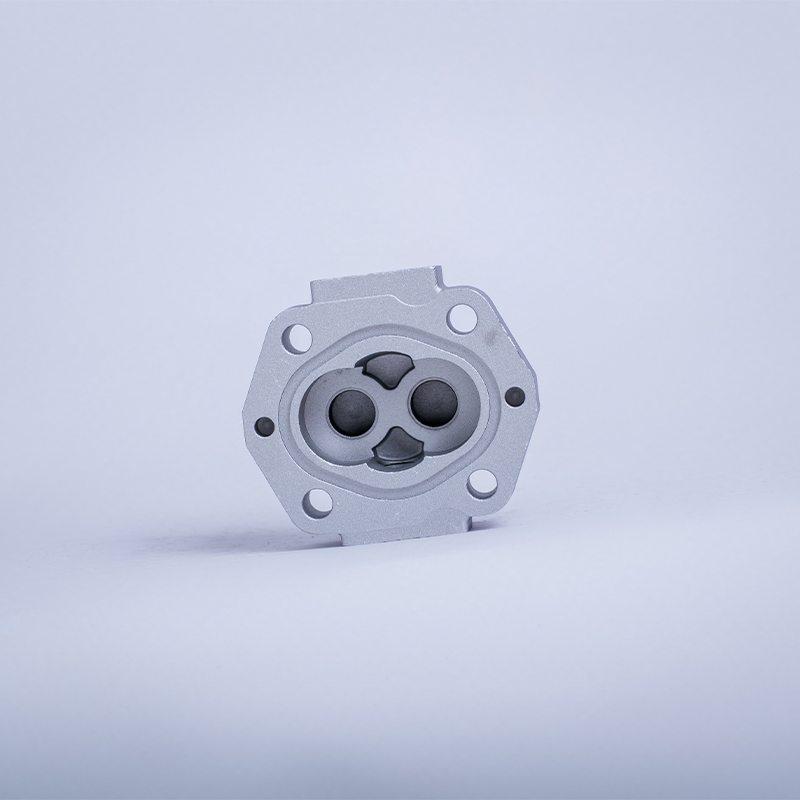

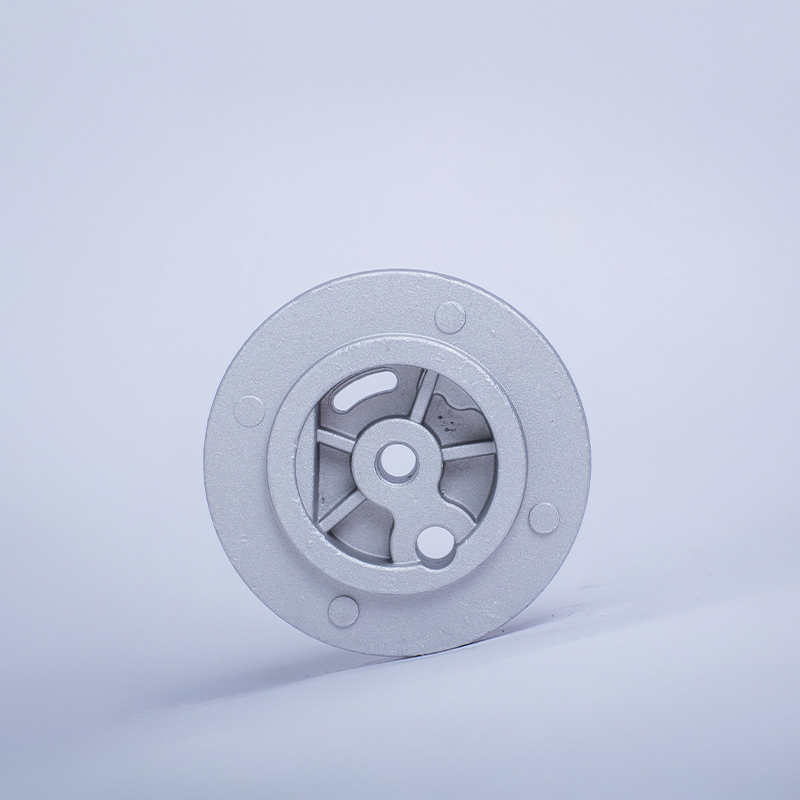

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Oem купить главный цилиндр тормоза

- Главный тормозной цилиндр oem nissan

- Головка ручки пластины oem

- Ведущие суппорты

- Главный тормозной цилиндр nissan из китая

- Отличный четырехпоршневой суппорт

- Противоположный суппорт oem для мотоциклов

- Знаменитые высокопроизводительные суппорты противоположного действия

- Высококачественные двухпоршневые суппорты

- Главный цилиндр нива