Высококачественный суппорт противоположного направления

Противоположный суппорт – звучит интригующе, да? На самом деле, это не какая-то экзотическая деталь, а вполне себе распространенная проблема при производстве сложных деталей, особенно в области литья и механической обработки. Часто вижу, как инженеры и технологи пытаются решить проблему деформации, перекосов, искажений противоположным движением, но без четкого понимания причин и возможных последствий. В этой статье хочу поделиться не какими-то волшебными формулами, а опытом, ошибками и, надеюсь, полезными наблюдениями, которые накопились за годы работы в ООО Хубэй Ибо Производственные Технологии.

В чем суть проблемы? – Почему это возникает?

По сути, противоположный суппорт – это не прямое движение, а его 'отдача' или 'реакция' на основное усилие. Представьте себе литье под давлением. Вы давите на пресс, формируя деталь. Но если геометрия детали сложная, с большими выносами или тонкостенными элементами, то усилие, приложенное к одному участку, может спровоцировать деформацию в другом, даже отдаленном месте. Это противоположное направление, которое мы и пытаемся контролировать. Чаще всего это связано с неоднородностью материала, неравномерным охлаждением, неправильной конструкцией формы, а иногда – просто с недостаточной точностью технологического процесса.

Например, мы работали над компонентами для энергетического оборудования, где требовалась высокая точность и однородность материала. В одном из случаев, при литье сложной детали с большим количеством внутренних полостей, появились постоянные деформации в районе выносов. Поначалу мы пытались решить проблему увеличением давления, изменением температуры, но все без толку. Потом, после тщательного анализа, оказалось, что проблема была в неправильном расположении каналов охлаждения, которые создавали неравномерное охлаждение и, как следствие, неоднородную усадку материала.

Какие методы решения существуют? – Практический опыт

К сожалению, универсального рецепта здесь нет. Каждый случай требует индивидуального подхода. Но есть несколько общих стратегий, которые, на мой взгляд, действуют.

Улучшение конструкции формы

Здесь все понятно: нужно тщательно продумывать геометрию формы, учитывая направление усадки материала, наличие выносов, тонкостенных элементов. Иногда помогает добавление выпора, увеличение толщины стенок в проблемных зонах, использование специальных ухищрений для улучшения распределения давления.

В нашей практике часто применяли метод добавления 'облегчителей' – небольших опорных элементов, которые помогают распределить давление по поверхности детали и снизить риск деформации. Это особенно актуально для деталей с большими выносами.

Оптимизация технологических параметров

Давление, температура, скорость охлаждения – все это влияет на конечный результат. Необходимо проводить эксперименты, настраивая эти параметры до получения оптимального результата. Важно учитывать свойства используемого материала и особенности конструкции детали.

Мы, например, много экспериментировали с температурой заливки при литье алюминиевых сплавов. Оказалось, что небольшое увеличение температуры позволяет снизить остаточное напряжение в детали и уменьшить риск деформации.

Использование специальных добавок и покрытий

Существуют специальные добавки, которые улучшают свойства материала, например, увеличивают его упругость или снижают склонность к усадке. Также можно использовать специальные покрытия на поверхности формы, которые облегчают извлечение детали и снижают риск повреждения.

Недавно мы тестировали новые покрытия для форм, которые, как утверждается, уменьшают трение между деталью и формой. Результаты пока неоднозначные, но перспективы выглядят многообещающими.

Ошибки, которые стоит избегать

Помимо правильного выбора метода решения, важно избегать распространенных ошибок.

Игнорирование геометрии детали

Это, пожалуй, самая частая ошибка. Нельзя просто взять и увеличить давление, не учитывая особенности конструкции детали. Это может привести к еще большим деформациям.

Неправильная настройка каналов охлаждения

Как я уже упоминал, неравномерное охлаждение может спровоцировать деформацию. Необходимо тщательно продумывать расположение каналов охлаждения, обеспечивая равномерное распределение тепла.

Отсутствие контроля качества

Необходимо регулярно проводить контроль качества продукции, чтобы своевременно выявлять и устранять дефекты.

Вывод: противоположный суппорт – задача, требующая внимания

Противоположный суппорт – это не просто технический термин, это сигнал о том, что нужно внимательно изучить процесс и найти причину проблемы. Решение этой задачи требует знаний, опыта и, конечно же, постоянного анализа результатов. Не стоит бояться экспериментировать, но делать это нужно обдуманно, с учетом всех возможных последствий. И самое главное – не забывать о необходимости непрерывного обучения и обмена опытом.

ООО Хубэй Ибо Производственные Технологии продолжает развиваться и искать новые решения в области производства сложных деталей. Мы постоянно работаем над улучшением наших технологических процессов и расширением ассортимента выпускаемой продукции. Если у вас возникли какие-либо вопросы или вам нужна помощь в решении проблем с производством, не стесняйтесь обращаться к нам. Более подробную информацию о нашей компании и предлагаемых услугах вы можете найти на нашем сайте: https://www.yibokeji.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

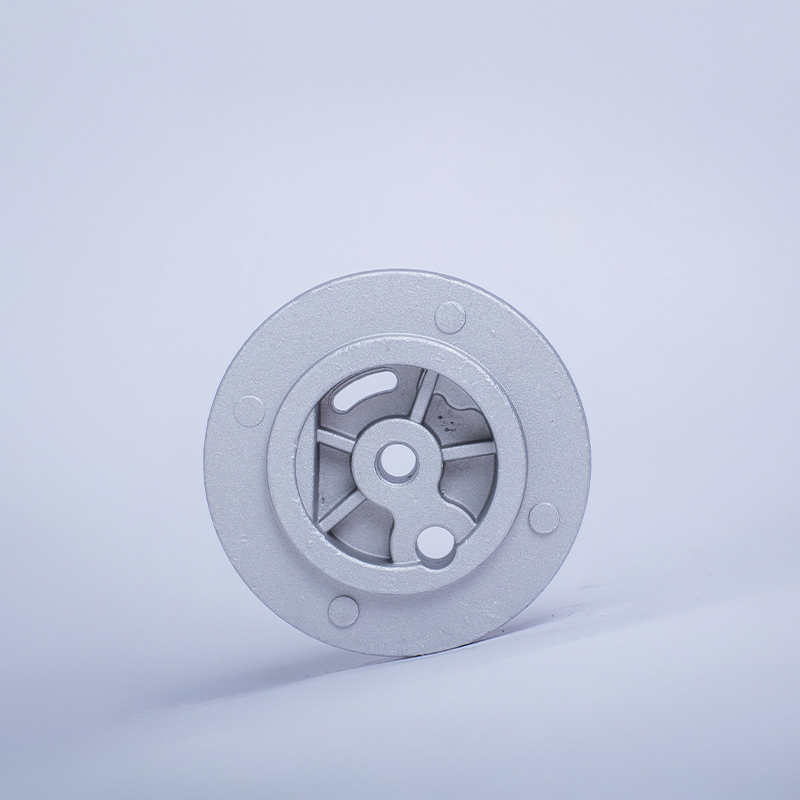

Компонент гидравлического насоса ZC1119

Компонент гидравлического насоса ZC1119 -

Главный цилиндр электромобиля

Главный цилиндр электромобиля -

Компонент гидравлического насоса 09

Компонент гидравлического насоса 09 -

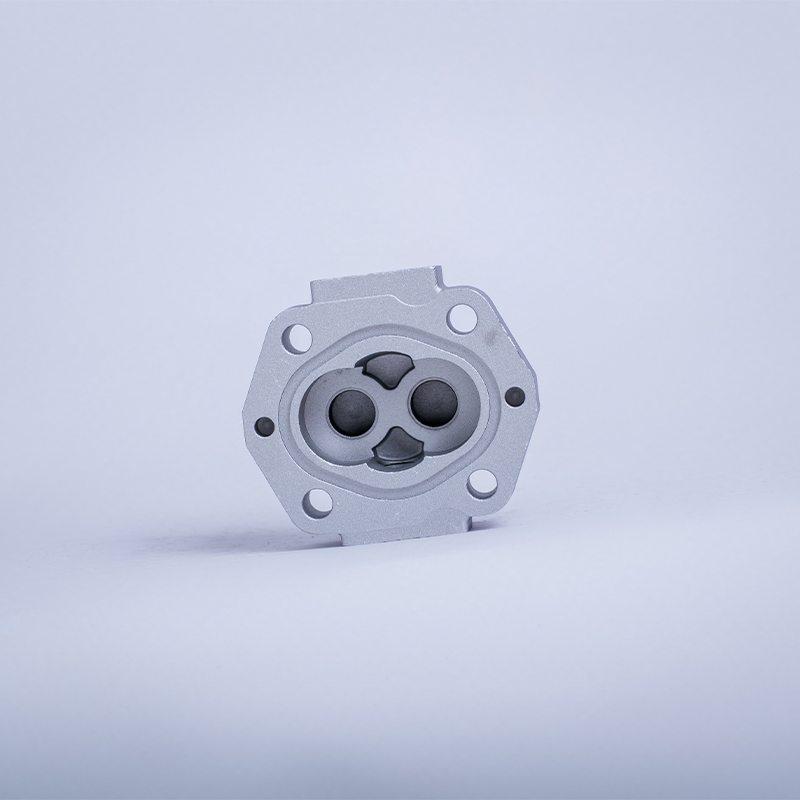

Суппорт WZ119

Суппорт WZ119 -

Компонент гидравлического насоса 10

Компонент гидравлического насоса 10 -

Компонент гидравлического насоса 12

Компонент гидравлического насоса 12 -

Главный цилиндр WZ1196

Главный цилиндр WZ1196 -

Суппорт M00230

Суппорт M00230 -

Компонент гидравлического насоса HSX

Компонент гидравлического насоса HSX -

Главный цилиндр WZ194

Главный цилиндр WZ194 -

Главный цилиндр HZ6

Главный цилиндр HZ6 -

Главный цилиндр WZ141

Главный цилиндр WZ141

Связанный поиск

Связанный поиск- Главный тормозной цилиндр carina из китая

- Высокое качество тормозные суппорты колодки

- Главный тормозной цилиндр ваз 2110

- Купить главный тормозной цилиндр в китае

- Знаменитые задние тормозные суппорты купить

- Высококачественный левый передний тормозной суппорт

- Превосходные радиальные компоненты

- Высококачественная покупка передних тормозных суппортов

- Ведущие тормозные суппорты solaris

- Ведущий главный тормозной цилиндр nissan