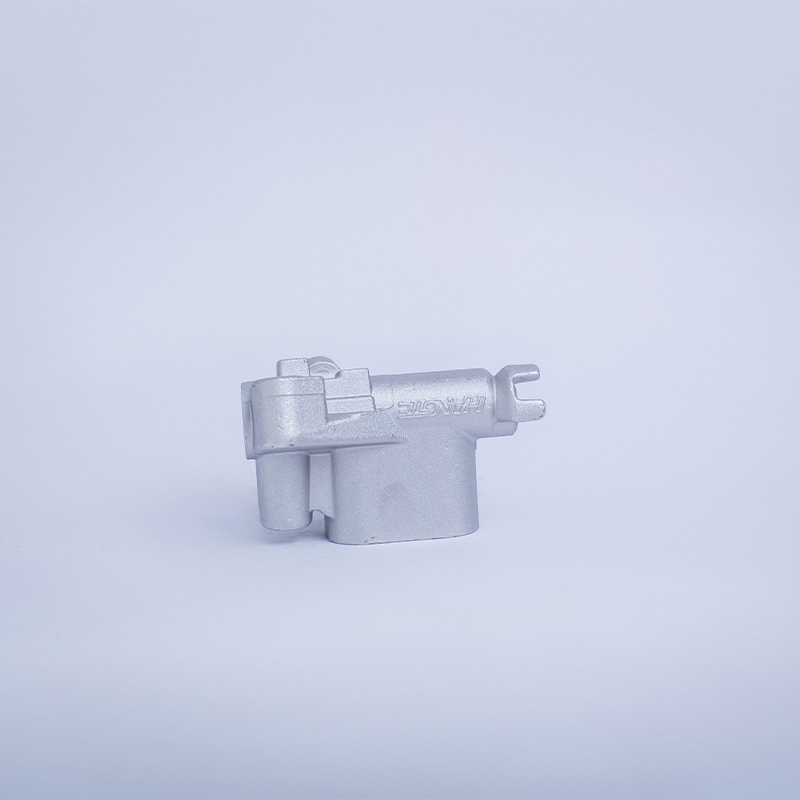

Высококачественные цельные кованые суппорты

Говоря о высококачественных цельных кованых суппортах, часто попадаются разные заблуждения. Многие считают, что это просто более дорогой аналог штампованных деталей. На самом деле, важно понимать, что ковка – это совсем другой технологический процесс, кардинально влияющий на свойства металла. И вот тут начинаются тонкости, которые не всегда учитываются при выборе. Просто 'кованый' недостаточно, нужно понимать, *как* он кован, из какого металла, и как последующая термообработка влияет на итоговые характеристики.

Почему ковка – это не просто 'дорогой штамп'

Штамповка – это отличный способ быстро и дешево получить детали, но она сильно ограничивает возможности по формированию сложных геометрических элементов и, что самое важное, по улучшению структуры металла. Ковка, напротив, позволяет получить деталь с вытянутыми волокнами металла, ориентированными вдоль направления нагрузки. Это существенно повышает прочность на растяжение и износ. В конечном итоге, это напрямую сказывается на надежности и долговечности суппортов.

Помню один случай, когда заказчик выбрал суппорты, изготовленные по технологии, которая технически была 'ковкой', но на самом деле больше напоминала штамповку с последующим 'приданием' кованого вида. Результат был предсказуем: детали быстро выходили из строя, появлялись трещины, и жалобы на преждевременный износ тормозных колодок росли. Пришлось разбираться с технологическим процессом, и выяснилось, что недостаточная температура ковки и неправильный выбор марки стали привели к тому, что структура металла не была оптимальной.

Выбор стали: ключевой фактор

Нельзя говорить о качественных суппортах без упоминания стали. Существуют разные марки, и выбор зависит от конкретного применения. Для тормозных систем обычно используются специальные легированные стали с высоким содержанием марганца, кремния и хрома. Эти добавки повышают твердость, износостойкость и коррозионную стойкость. Но просто указать марку стали недостаточно, нужно знать, как она обрабатывается термически. Например, закалка и отпуск – это обязательные этапы для кованых суппортов, позволяющие достичь оптимального баланса между прочностью и пластичностью.

У нас в ООО Хубэй Ибо Производственные Технологии есть опыт работы с различными марками стали, включая высокопрочные легированные стали, сплавы на основе алюминия и титана. Мы всегда тщательно контролируем состав металла и процесс термической обработки, чтобы обеспечить соответствие продукции требованиям заказчика. (https://www.yibokeji.ru) Это не просто формальность, это основа надежности и безопасности.

Проблемы с термообработкой и их последствия

Термообработка – это критически важный этап в производстве кованых суппортов. Неправильно выбранный режим нагрева и охлаждения может привести к снижению прочности, появлению внутренних напряжений и ухудшению износостойкости. Например, недостаточный отпуск может привести к хрупкости металла, а избыточный – к снижению твердости. Мы часто сталкиваемся с ситуациями, когда детали, выполненные с нарушением режима термообработки, выходят из строя уже в первые месяцы эксплуатации.

Чтобы избежать этих проблем, мы используем современное оборудование для контроля температуры и применяем строгие стандарты термообработки. У нас есть квалифицированные специалисты, которые следят за процессом и обеспечивают соответствие итоговых характеристик продукции требованиям ГОСТ и другим стандартам.

Ковка и геометрия: возможности и ограничения

Одним из главных преимуществ ковки является возможность создания деталей сложной геометрии. Это особенно важно для суппортов, где необходимо обеспечить оптимальное распределение нагрузки и максимальное использование пространства. Мы используем современное оборудование для ковки, которое позволяет получать детали с высокой точностью и минимальной шероховатостью поверхности.

Однако, стоит учитывать, что ковка имеет и свои ограничения. Не все детали можно изготовить методом ковки, особенно если они имеют сложные внутренние полости или требуют высокой точности размеров. В таких случаях могут потребоваться дополнительные технологические операции, такие как токарная обработка или фрезерование.

Контроль качества: гарантия надежности

Наконец, важнейшим этапом в производстве высококачественных цельных кованых суппортов является контроль качества. Мы используем современные методы контроля, такие как ультразвуковая дефектоскопия, рентгенография и измерение механических свойств, чтобы выявить любые дефекты и убедиться в соответствии продукции требованиям заказчика. Мы не пренебрегаем контролем качества на любом этапе производства, от входного контроля металла до финальной проверки готовых деталей.

ООО Хубэй Ибо Производственные Технологии строго следит за качеством каждой детали. Мы понимаем, что от надежности суппортов зависит безопасность водителя и пассажиров. Поэтому мы используем только высококачественные материалы и современные технологии, и тщательно контролируем каждый этап производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Суппорт тормозной правый

- Главный тормозной цилиндр excellent 2114

- Oem одноцилиндровый главный цилиндр

- Знаменитый однонаправленный суппорт

- Тормозной цилиндр суппорта китай

- Плунжерный насос головки цилиндра

- Oem суппорт дискового тормоза

- Головка блока цилиндров двигателя стартера

- Главный тормозной цилиндр famous 2110

- Высококачественные суппорты с высокими эксплуатационными характеристиками