Высококачественные радиальные компоненты

Радиальные компоненты – тема, с которой сталкиваюсь постоянно. Часто в разговорах про них упоминается 'высокое качество', но что это значит на самом деле? Просто соблюдение стандартов? Или что-то большее? В моей практике, нередко 'высокое качество' оказывается лишь заявкой, а реальность – это целая куча нюансов, от материалов до точности обработки. Давайте разберемся, что на самом деле важно при работе с радиальными компонентами, особенно теми, которые подвергаются значительным нагрузкам и высоким температурам.

Зачем вообще нужны радиальные компоненты и где они используются?

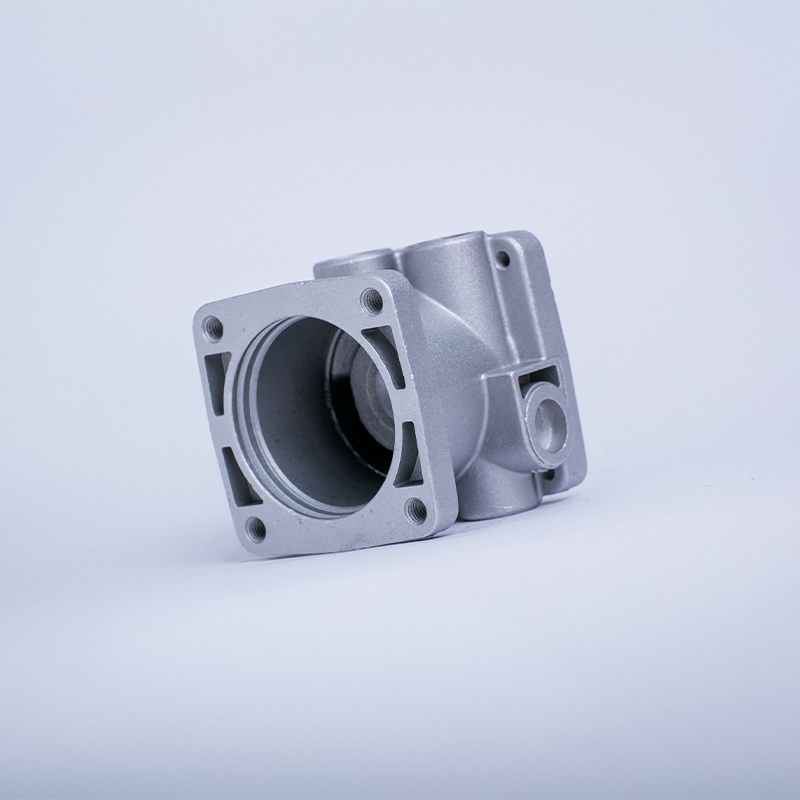

Прежде чем говорить о качестве, стоит вспомнить, для чего вообще нужны эти детали. Они – основа многих механизмов, от двигателей и трансмиссий до гидравлических систем и даже авиационных конструкций. Их задача – выдерживать радиальные нагрузки, передавать моменты и обеспечивать надежное функционирование всей системы. Например, в гидравлических насосах и клапанах радиальные компоненты играют ключевую роль в поддержании давления и точности работы. А в трансмиссиях они отвечают за передачу крутящего момента на валы.

Использование радиальных компонентов, особенно изготовленных из высокопрочных сплавов, позволяет значительно повысить надежность и долговечность оборудования. Но тут же возникает вопрос – какие сплавы использовать, как обеспечить необходимую точность и термостойкость, и как избежать проблем, связанных с коррозией и износом. Именно эти вопросы и определяют 'высокое качество' в данном контексте. Мы часто сталкиваемся с ситуациями, когда кажущийся 'хороший' материал быстро выходит из строя, что приводит к серьезным последствиям – дорогостоящему ремонту и простою оборудования.

Материалы: выбор залогом долговечности

Выбор материала – это первый и самый важный шаг на пути к созданию радиальных компонентов высокого качества. Здесь нет универсального решения, все зависит от конкретных условий эксплуатации: температуры, нагрузки, агрессивности среды. Часто используют различные типы сталей, алюминиевые сплавы, а также специальные никелевые и титановые сплавы. В последнее время, все большую популярность набирают композитные материалы – они позволяют создавать легкие и прочные детали с заданными свойствами.

Например, для деталей, работающих при высоких температурах, обычно выбирают специальные жаропрочные стали или никелевые сплавы. Но даже при выборе 'жаропрочного' сплава, нужно учитывать его термическую обработку – от этого напрямую зависит его прочность и устойчивость к деформациям. Неправильная термическая обработка может привести к появлению внутренних напряжений и, как следствие, к преждевременному разрушению детали. Мы однажды потратили немало времени и ресурсов на разработку радиального компонента из сплава, который, казалось бы, отлично подходил для наших условий эксплуатации. Однако, после испытаний выяснилось, что термическая обработка была выполнена некачественно, и деталь вышла из строя уже через несколько месяцев работы.

Технологии обработки: точность – превыше всего

Даже самый лучший материал не сможет обеспечить высокое качество, если его обработка будет выполнена неточно. При изготовлении радиальных компонентов используют различные технологии: токарную, фрезерную, шлифовальную, гидроbedaaning и другие. Важно, чтобы технологический процесс был тщательно спланирован и контролировался на всех этапах. Особенно это касается обработки сложных геометрических форм и обеспечения высокой точности размеров.

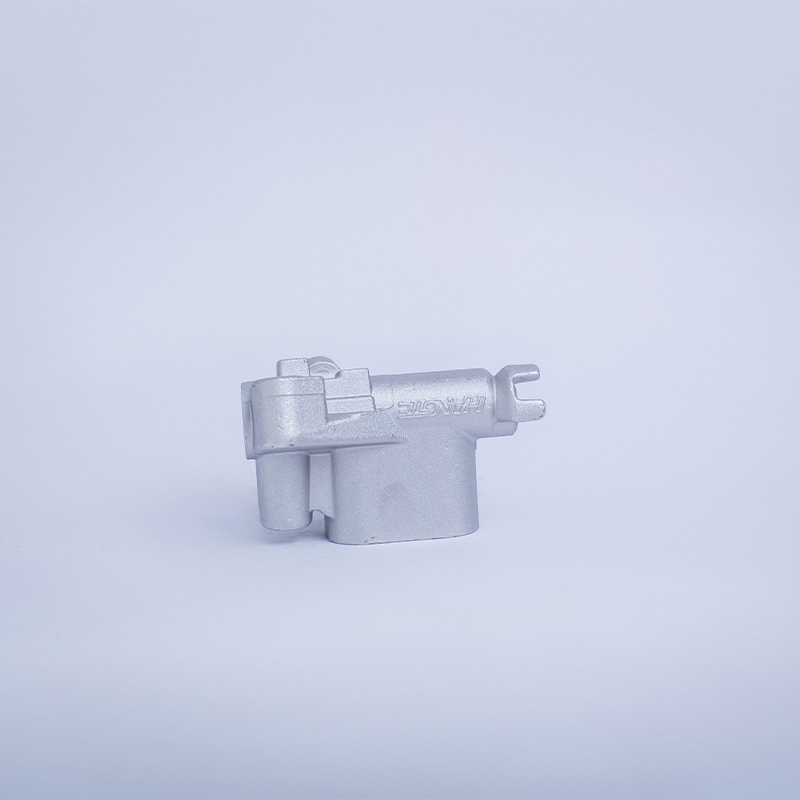

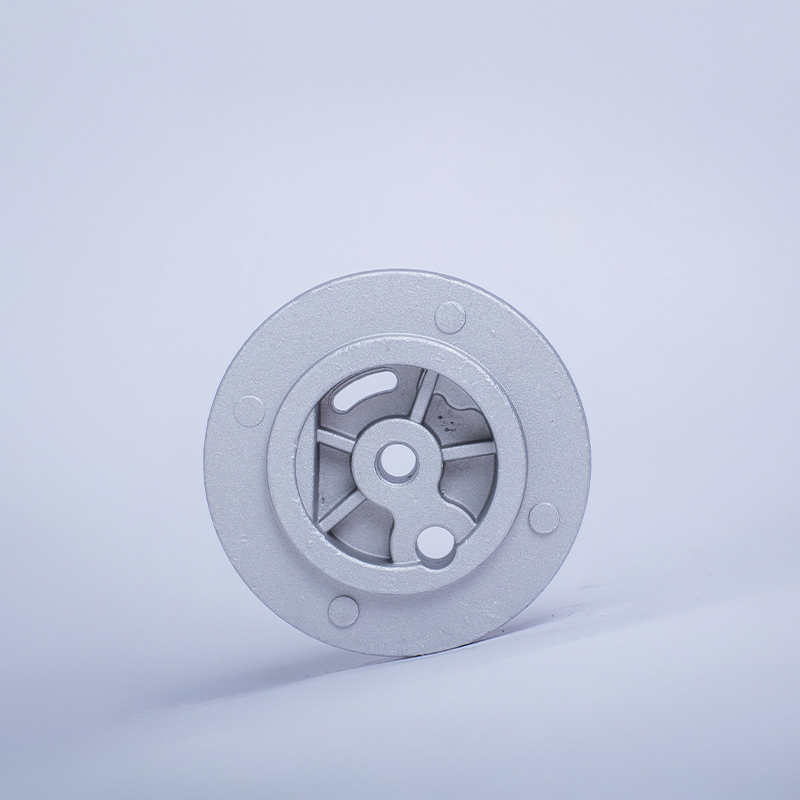

Например, при изготовлении радиальных компонентов для гидравлических систем необходимо обеспечить высокую точность геометрии направляющих элементов и уплотнений. Даже незначительное отклонение от заданных размеров может привести к утечкам и снижению эффективности системы. В нашей компании ООО Хубэй Ибо Производственные Технологии мы уделяем особое внимание контролю качества на всех этапах производства. Используем современное оборудование и проводим регулярные проверки, чтобы убедиться, что все детали соответствуют требованиям спецификации. Мы специализируемся на гравитационном литье из легких сплавов для производства различных силовых структурных компонентов оборудования. Наша компания имеет большой опыт в этой области.

Контроль качества: не от чего отказываться

Невозможно говорить о высоком качестве без тщательного контроля на всех этапах производства. Он должен включать в себя визуальный осмотр, измерение геометрических размеров, проверку механических свойств, а также испытания на прочность и надежность. Используются различные методы контроля: ультразвуковой контроль, рентгеновский контроль, масс-спектрометрия и другие. Выбор метода контроля зависит от типа детали и требуемого уровня точности.

Например, при изготовлении радиальных компонентов для авиационной промышленности используют неразрушающие методы контроля, такие как ультразвуковой контроль и рентгеновский контроль, чтобы выявить дефекты, которые не видны невооруженным глазом. В нашей компании мы используем современное оборудование для контроля качества и сотрудничаем с независимыми лабораториями, чтобы обеспечить максимальную объективность и достоверность результатов. Не стоит экономить на контроле качества – это инвестиция в надежность и долговечность вашего оборудования.

Распространенные ошибки и пути их решения

В процессе работы с радиальными компонентами часто можно встретить определенные ошибки, которые приводят к снижению качества и увеличению затрат. Например, использование некачественных материалов, неправильный выбор технологического процесса, недостаточное внимание к контролю качества.

Одна из распространенных ошибок – это недооценка важности термической обработки. Многие производители считают, что термическая обработка – это второстепенный процесс, который можно упростить или пропустить. Однако, это может привести к появлению внутренних напряжений и снижению прочности детали. Решение – тщательно продумать технологический процесс термической обработки и использовать проверенные методики. Также важно использовать оборудование, которое позволяет точно контролировать температуру и время обработки.

Еще одна распространенная ошибка – это использование устаревшего оборудования и технологий. Современное оборудование позволяет получать детали с высокой точностью и минимальным количеством брака. Поэтому, при выборе поставщика радиальных компонентов, важно обратить внимание на используемое оборудование и технологии. Мы в ООО Хубэй Ибо Производственные Технологии постоянно обновляем наше оборудование и внедряем новые технологии, чтобы соответствовать самым высоким требованиям качества.

Будущее радиальных компонентов: новые материалы и технологии

Развитие науки и техники открывает новые возможности для создания радиальных компонентов с улучшенными характеристиками. В настоящее время активно разрабатываются новые материалы – композитные материалы, графеновые материалы, нанокомпозиты. Также разрабатываются новые технологии обработки – аддитивное производство, 3D-печать.

Эти новые материалы и технологии позволяют создавать детали с заданными свойствами, оптимизировать их геометрию и снизить вес. Например, 3D-печать позволяет создавать радиальные компоненты сложной формы, которые невозможно изготовить традиционными методами. Мы внимательно следим за новыми разработками в области материалов и технологий и стремимся внедрять их в нашу производственную практику.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественные суппорты со сбалансированным тормозным усилием

- Oem пластинчатая рукоятка

- Ведущий главный тормозной цилиндр granta

- Китайские многопоршневые суппорты с противоположными поршнями

- Отличные радиальные суппорты

- Превосходная пластинчатая рукоятка

- Главный тормозной цилиндр ваз 2114

- Знаменитые передние тормозные суппорты volvo

- Высокое качество lada главный тормозной цилиндр

- Знаменитые многопоршневые суппорты с оппозитными поршнями