Высококачественные корпуса насосов

Что подразумевается под 'высококачественные корпуса насосов'? Это вопрос, который часто задают клиенты, и ответ на него оказывается не таким простым, как кажется на первый взгляд. Многие думают, что дело только в материале – сталь, чугун, нержавейка. Конечно, это важно, но это только верхушка айсберга. На мой взгляд, истинное качество заключается в комплексном подходе: от проектирования и выбора материала до точности изготовления и последующей обработки. И даже тогда, окончательный результат зависит от условий эксплуатации – агрессивность среды, давление, температура. И мы, как производители, должны учитывать все эти факторы.

Проблемы проектирования и выбора материала

Первая и самая важная стадия – это проектирование корпуса. Часто встречаются ситуации, когда клиенты предлагают готовый чертеж, который уже не учитывает современные тенденции и материалы. Это приводит к проблемам в дальнейшем – например, к перегреву насоса или его преждевременному износу. Например, недавно мы работали над проектом для компании, занимающейся водоподготовкой. Они предоставили нам чертеж, разработанный еще в 90-х. После анализа мы поняли, что геометрия корпуса не оптимальна для текучих процессов, а выбранный материал, несмотря на заявленную 'нержавеемость', оказался недостаточно устойчив к конкретному составу воды. Мы предложили альтернативный вариант, учитывающий современные стандарты и использующий более коррозионностойкий сплав. К счастью, заказчик согласился, и в итоге насос работает безупречно уже несколько лет. Это показывает, как важно не экономить на проектировании и консультироваться со специалистами.

Выбор материала – это тоже ответственный шаг. Безусловно, нержавеющая сталь – популярный вариант, но существует множество ее марок, каждая из которых имеет свои свойства. Недостаточно просто указать 'нержавеющая сталь'. Нужно учитывать химический состав среды, в которой будет работать насос, температуру, давление. Иначе может возникнуть коррозия, что приведет к серьезным поломкам. Мы часто сталкиваемся с ситуацией, когда клиенты выбирают самый дешевый вариант, не задумываясь о долгосрочных последствиях. В результате они вынуждены постоянно ремонтировать насосы и тратить деньги на замену. Иногда лучше заплатить немного больше сейчас, чем потом иметь гораздо большие расходы.

Влияние термообработки на прочность корпуса

Особенно важно обратить внимание на процесс термообработки. Правильная термообработка позволяет повысить прочность и износостойкость корпуса. Например, для корпусов, работающих при высоких температурах, может потребоваться закалка или отпуск. Неправильная термообработка может привести к образованию трещин или снижению прочности металла. В нашей практике были случаи, когда из-за недостаточной термообработки корпуса насоса ломались при незначительных нагрузках. Это случается, когда термообработка не контролируется должным образом, либо проводится не на специализированном оборудовании. Именно поэтому мы тщательно контролируем весь процесс термообработки.

Точность изготовления и контроль качества

После выбора материала и проектирования наступает этап изготовления. Здесь важна высокая точность обработки, особенно при изготовлении сложных деталей. Недостаточная точность может привести к неплотному прилеганию деталей, что вызовет утечки или снижение производительности насоса. Мы используем современное оборудование, включая токарные, фрезерные и шлифовальные станки, с ЧПУ для обеспечения высокой точности обработки. И, конечно, каждый этап производства проходит контроль качества.

Контроль качества – это неотъемлемая часть процесса производства корпусов насосов. Мы проводим контроль качества на всех этапах – от входного контроля материалов до финальной проверки готовой продукции. Используем различные методы контроля – визуальный осмотр, измерение размеров, ультразвуковой контроль. Мы понимаем, что даже небольшая дефектность может привести к серьезным последствиям, поэтому не пренебрегаем контролем качества.

Высокоточное литье под давлением: преимущества и недостатки

Некоторые производители выбирают литье под давлением для изготовления корпусов насосов. Это позволяет получать детали сложной формы с высокой точностью и повторяемостью. Однако, литье под давлением имеет свои недостатки – например, возникновение внутренних напряжений в деталях. Для снижения внутренних напряжений необходимо проводить специальные термические обработки. Кроме того, литье под давлением подходит не для всех материалов. В нашей компании мы используем как литье под давлением, так и ковку, выбор зависит от конкретных требований к изделию.

Реальные примеры и выводы

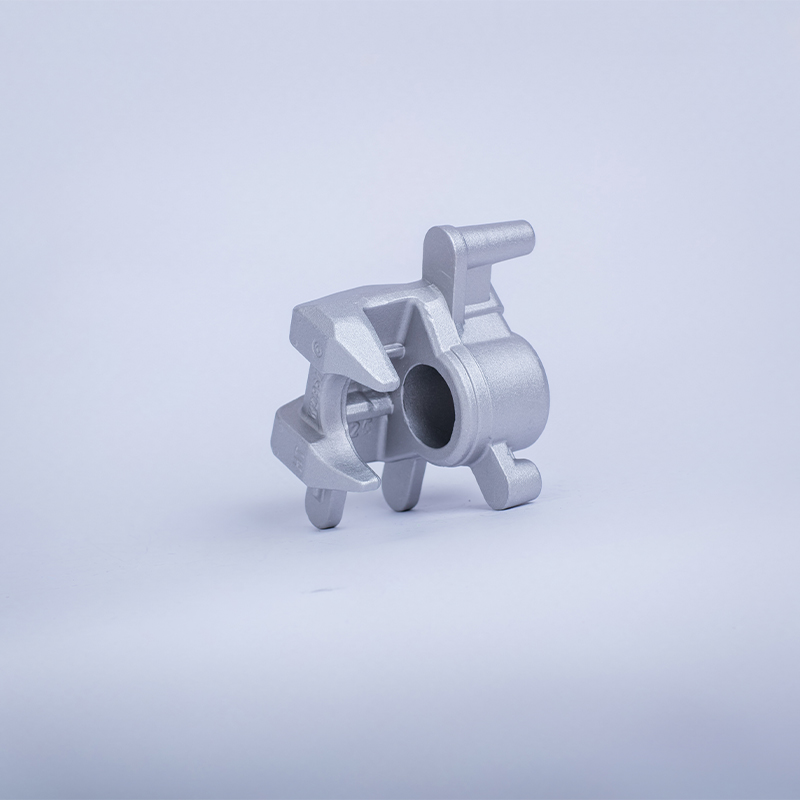

Наши клиенты - компании, работающие в различных отраслях: нефтехимия, энергетика, водоподготовка. Мы успешно производим корпуса насосов для различных типов насосов – центробежных, шестеренных, поршневых. В нашей компании ООО Хубэй Ибо Производственные Технологии нас 60 с лишним специалистов, мы специализируемся на гравитационном литье из легких сплавов для различных силовых структурных компонентов оборудования.

Я уверен, что высококачественные корпуса насосов – это не просто красивая фраза. Это результат комплексного подхода, включающего правильный выбор материалов, точное проектирование, высокую точность изготовления и строгий контроль качества. И, конечно, опыт и профессионализм команды. Иногда, кажущаяся незначительная деталь может определить успех или неудачу всего проекта. Поэтому к выбору поставщика корпусов насосов нужно подходить ответственно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Тормозные суппорты волга из китая

- Тормозные суппорта купить

- Шестипоршневой суппорт oem

- Цены на тормозные суппорты в китае

- Знаменитые компоненты винтовых насосов

- Высококачественная покупка передних тормозных суппортов

- Высокое качество замена главный цилиндр сцепления

- Oem двухпоршневой суппорт

- Ведущие суппорты для соревнований

- Знаменитый главный тормозной цилиндр волга 2114