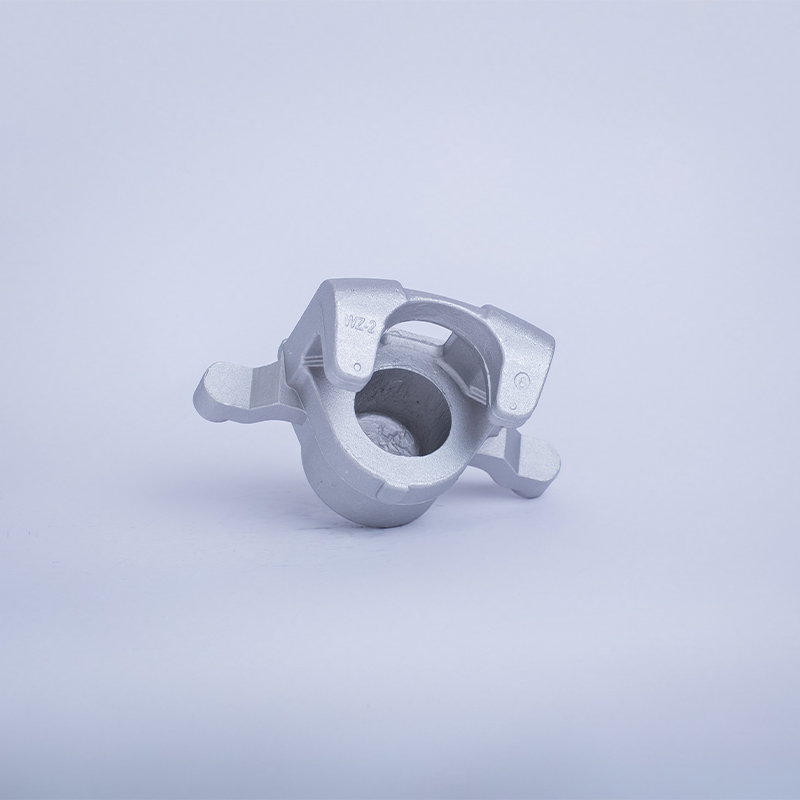

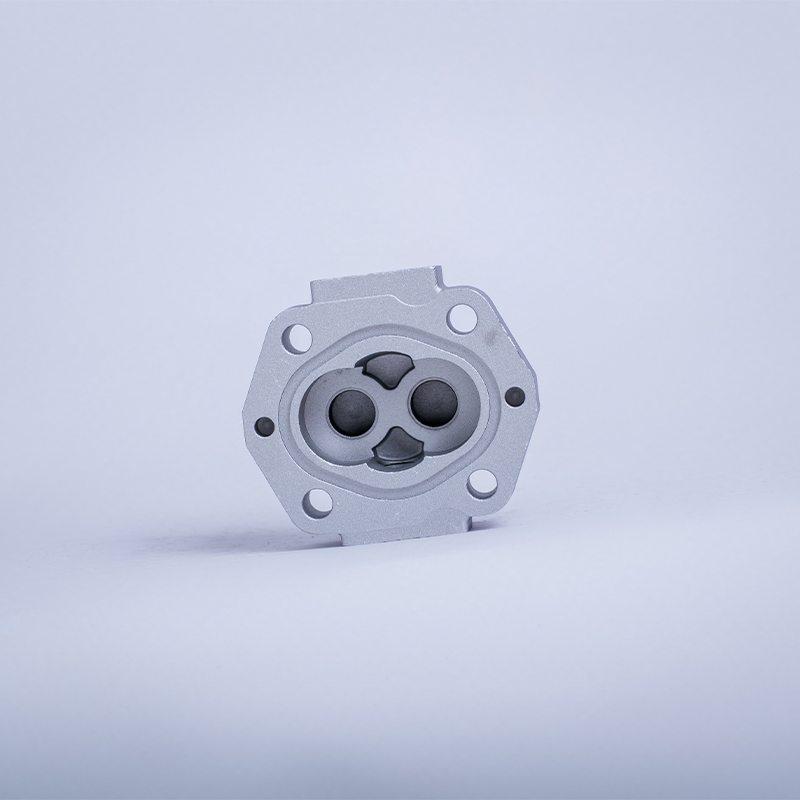

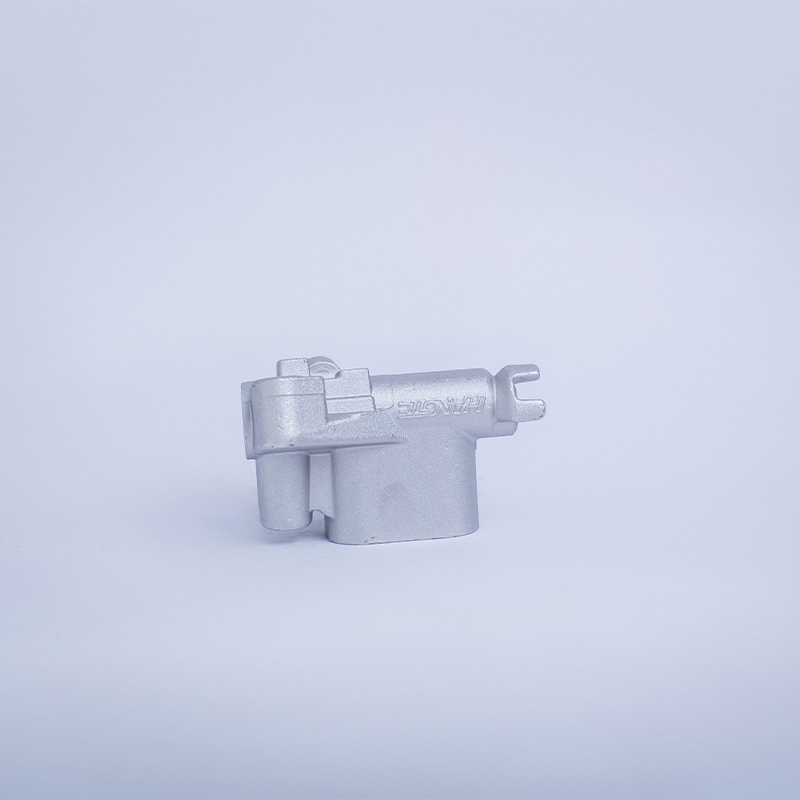

Высококачественная рукоятка отлитая под давлением

Говоря о отливающейся под давлением рукоятке, часто попадаются общие фразы о прочности и надежности. Но на деле все гораздо сложнее. Проблема не только в сплаве или геометрии, а в совокупности технологических факторов и нюансах, которые не всегда видны на первый взгляд. Сейчас попробую поделиться некоторыми мыслями, основанными на практике. Не претендую на абсолютную истину, конечно, это всегда дискуссионный вопрос, особенно когда речь идет о материалах и процессах.

Почему важна правильная подготовка формы?

Начнем с основы – формы. Звучит банально, но от того, насколько тщательно подготовлена пресс-форма, зависит не только качество конечного изделия, но и экономическая эффективность всего процесса. Мы сталкивались с ситуациями, когда небольшие недочеты в форме приводили к серьезным проблемам: деформация деталей, образование дефектов поверхности, увеличение времени цикла. Это прямые потери, а также увеличение количества брака.

Подготовка включает в себя несколько этапов: выбор материала, обработка поверхности, нанесение специального покрытия. Очень часто недооценивают значение качественной термообработки формы. Она необходима для предотвращения деформации и износа, особенно при работе с высокотемпературными сплавами. Неправильный температурный режим при отливке под давлением может привести к трещинам и другим дефектам, особенно в местах концентрации напряжения.

Недавно работали с проектом по производству компонентов для промышленного оборудования. Изначально форма была изготовлена из не совсем подходящего материала, и в процессе отливки под давлением возникали трещины. После анализа выяснилось, что проблема была именно в недостаточном термостойкости материала формы. Пришлось переделывать форму, что потребовало дополнительных затрат времени и ресурсов. Урок был усвоен: экономить на подготовке формы – невыгодно.

Влияние типа сплава на процесс литья

Выбор сплава - это еще один критически важный аспект. Не все сплавы одинаково хорошо поддаются литью под давлением. Например, алюминиевые сплавы, популярные благодаря легкости и хорошим механическим свойствам, требуют особого внимания к режиму охлаждения и давлению. Титан и его сплавы, с другой стороны, предъявляют еще более высокие требования к точности и чистоте процесса.

Мы часто используем сплавы на основе магния для производства легких деталей. Они обладают хорошей обрабатываемостью и низкой стоимостью. Однако, магниевые сплавы более склонны к образованию трещин, поэтому необходимо тщательно контролировать давление и температуру заливки. Также важно правильно подобрать смазку, чтобы обеспечить хорошее заполнение формы и избежать образования воздушных пустот.

А вот с переходными сплавами, например, на основе цинка, часто возникают сложности с газоотводом. Воздушные пузыри в детали могут значительно снизить ее прочность и ухудшить внешний вид. Для решения этой проблемы используются специальные технологии, такие как вакуумное литье. Например, мы провели успешное исследование по оптимизации процесса литья цинковых сплавов с использованием вакуумного литья, что позволило значительно снизить количество дефектных деталей.

Современные тенденции и новые материалы

В последние годы наблюдается тенденция к использованию более сложных и высокопрочных материалов в литье под давлением. Это связано с ростом требований к производительности и долговечности оборудования. Сейчас активно исследуются новые сплавы, такие как сплавы на основе никеля и кобальта, которые обладают исключительной коррозионной стойкостью и высоким пределом прочности.

Кроме того, разрабатываются новые технологии литья под давлением, такие как литье под давлением с использованием газовой подушки. Эта технология позволяет снизить давление и уменьшить риск деформации деталей. Также активно внедряются системы автоматического контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Мы в ООО Хубэй Ибо Производственные Технологии сейчас активно изучаем возможности внедрения таких технологий в наши производственные процессы. Наш сайт https://www.yibokeji.ru содержит информацию о наших разработках.

Мы также уделяем большое внимание разработке специальных покрытий для форм, которые повышают их износостойкость и снижают трение. Это позволяет увеличить срок службы форм и снизить затраты на их обслуживание. Особое внимание уделяется покрытиям, устойчивым к высоким температурам и агрессивным средам.

Проблемы масштабирования производства

Переход от прототипирования к серийному производству – это всегда вызов. То, что хорошо работает в небольших партиях, может оказаться непригодным для производства больших объемов. Важно учитывать множество факторов: доступность материалов, производительность оборудования, квалификация персонала. Необходимо тщательно планировать процесс масштабирования, чтобы избежать проблем с качеством и сроками поставки.

Мы сталкивались с ситуациями, когда при увеличении объема производства возникали проблемы с равномерностью заполнения формы. Это приводило к образованию дефектов поверхности и ухудшению механических свойств деталей. Для решения этой проблемы потребовалась оптимизация режима заливки и изменение геометрии формы. Важно помнить, что литье под давлением – это сложный процесс, требующий постоянной оптимизации и контроля.

Масштабирование производства также требует инвестиций в новое оборудование и обучение персонала. Необходимо обеспечить, чтобы все сотрудники были квалифицированы для работы с новым оборудованием и могли выполнять свои обязанности в соответствии с высокими стандартами качества. ООО Хубэй Ибо Производственные Технологии вкладывает значительные средства в обучение своих сотрудников и модернизацию производства, чтобы соответствовать требованиям современной промышленности.

В заключение...

Высококачественная рукоятка отлитая под давлением – это результат комплексного подхода, включающего в себя правильный выбор материалов, тщательную подготовку формы, оптимизацию режима литья и постоянный контроль качества. Не стоит недооценивать значение каждого этапа процесса. Только при соблюдении всех требований можно добиться производства высококачественных деталей, отвечающих современным требованиям. Надеюсь, мои наблюдения окажутся полезными для тех, кто занимается производством деталей методом литья под давлением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Болт головки цилиндра oem

- Производители передних тормозных суппортов

- Головка рычага мотоциклетного литого

- Ведущий одноцилиндровый главный цилиндр

- Высококачественные передние тормозные суппорты

- Главный тормозной цилиндр famous 2114

- Высококачественные седла клапанов головки блока цилиндров

- Отличная крышка головки блока цилиндров

- Производители двухпоршневых суппортов

- Главный тормозной цилиндр в китае