Ведущий инжекторный главный насос

Главный насос для инжекционного литья – это сердце целого процесса. На первый взгляд, кажется, что тут все просто: подал пластик, перекачал, лил. Но опыт подсказывает, что за этой кажущейся простотой скрывается целый ряд тонкостей, которые могут существенно влиять на качество продукции и рентабельность производства. Мы постараемся разобраться, какие факторы действительно важны при выборе и эксплуатации такого насоса, и какие ошибки стоит избегать.

Обзор: не просто прокачка, а оптимизация потока

Часто говорят о производительности, о количестве циклов, о давлении. Все это, безусловно, важно. Но часто забывают, что ведущий инжекторный главный насос должен обеспечивать не просто перекачку материала, а именно оптимальный поток, равномерную подачу, и, как следствие, качественную наполненность формы. Это сложная задача, требующая не только мощного насоса, но и грамотной настройки всего цикла литья.

Нагрузки и долговечность – ключевые факторы

В нашей практике, особенно при работе с высокопрочными полимерами или сложными геометриями деталей, нагрузки на насос** возрастают многократно. Недостаточная мощность или неправильная конструкция приводят к преждевременному износу деталей, поломкам и, в конечном итоге, к простоям оборудования. Мы часто сталкиваемся с ситуацией, когда замена насоса обходится дороже, чем его ремонт. Поэтому при выборе крайне важно учитывать предполагаемые нагрузки и выбирать насос с запасом по мощности и прочности.

Ключевым аспектом долговечности является правильный выбор материалов для изготовления рабочих органов насоса – шнека, матрицы, уплотнений. Неправильный материал может привести к коррозии, эрозии и быстрому износу. ООО Хубэй Ибо Производственные Технологии специализируется на разработке и производстве пресс-форм для литья, и мы прекрасно понимаем, какое влияние оказывают материалы на долговечность оборудования. Мы часто используем сплавы на основе нержавеющей стали с добавлением карбида вольфрама для повышения износостойкости.

Настройка параметров и оптимизация цикла

Не стоит думать, что ведущий инжекторный главный насос – это просто 'черный ящик', который нужно включить и забыть. Для достижения оптимальных результатов необходимо правильно настроить все параметры цикла литья: скорость подачи, давление, температуру расплава и формы. Неправильные настройки могут привести к дефектам деталей: пористости, трещинам, неполной наполненности. В нашей компании мы используем специализированное программное обеспечение для моделирования процесса литья, что позволяет нам оптимизировать параметры цикла и минимизировать риск возникновения дефектов.

Особенно важна точная настройка скорости подачи, которая должна соответствовать вязкости расплава и геометрии формы. Недостаточная скорость приводит к неполной наполненности, а избыточная – к перегреву расплава и деформации детали. Мы проводим тщательное тестирование параметров цикла на прототипах, чтобы убедиться в их оптимальности.

Реальные примеры и ошибки

Однажды мы работали над проектом по производству сложных деталей для авиационной промышленности из титанового сплава. При выборе ведущего инжекторного главного насоса заказчик ориентировался только на цену. В итоге, выбранный насос оказался недостаточно мощным и быстро вышел из строя. Причиной оказалась неправильная оценка нагрузки и недостаточная прочность деталей насоса. Замена насоса потребовала значительных затрат и привела к задержке в производстве.

Другой распространенной ошибкой является игнорирование качества расплава. Загрязнения в расплаве могут привести к эрозии деталей насоса и снижению его эффективности. Поэтому необходимо использовать только высококачественные материалы и проводить регулярную очистку расплава. ООО Хубэй Ибо Производственные Технологии имеет собственный цех по подготовке полимерного сырья, что позволяет нам контролировать качество расплава на всех этапах производства.

Проблемы с вязкостью и ее влияние

Вязкость расплава является одним из самых важных параметров, влияющих на процесс литья. С изменением температуры и состава полимера вязкость может значительно меняться, что требует корректировки параметров цикла. Например, при увеличении температуры вязкость расплава уменьшается, что требует увеличения скорости подачи. В нашей практике мы часто сталкиваемся с проблемой неравномерной вязкости расплава, что приводит к дефектам деталей. Для решения этой проблемы мы используем систему контроля вязкости расплава и корректируем параметры цикла в зависимости от ее текущего значения.

Необходимо учитывать не только температуру, но и состав расплава. Добавки, такие как красители, антиоксиданты и УФ-стабилизаторы, могут влиять на вязкость расплава. Поэтому при работе с различными типами полимеров необходимо учитывать влияние добавок на вязкость и корректировать параметры цикла соответственно. В ООО Хубэй Ибо Производственные Технологии мы всегда учитываем состав полимера и добавляемых добавок при разработке процесса литья.

Современные тенденции и перспективы

В настоящее время активно развиваются новые технологии в области инжекционного литья, такие как литье под высоким давлением, литье под низким давлением и литье под давлением с использованием гомогенных полимерных смесей. Эти технологии требуют использования более мощных и точных ведущих инжекторных главных насосов**. ООО Хубэй Ибо Производственные Технологии постоянно следит за новыми тенденциями и разрабатывает новые решения для инжекционного литья. Мы сотрудничаем с ведущими производителями насосного оборудования и предлагаем нашим клиентам самые современные и эффективные решения.

Одним из перспективных направлений является разработка насосов с использованием системы управления на основе искусственного интеллекта. Такие насосы способны автоматически оптимизировать параметры цикла литья в зависимости от текущих условий и обеспечивать оптимальную производительность и качество продукции. ООО Хубэй Ибо Производственные Технологии планирует внедрить такие насосы в свое производство в ближайшем будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

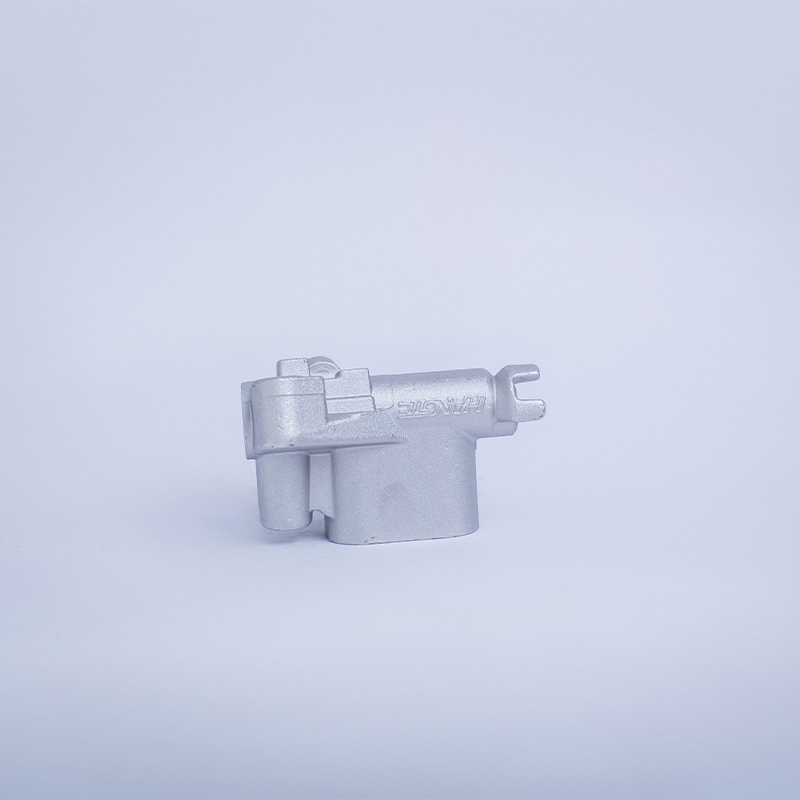

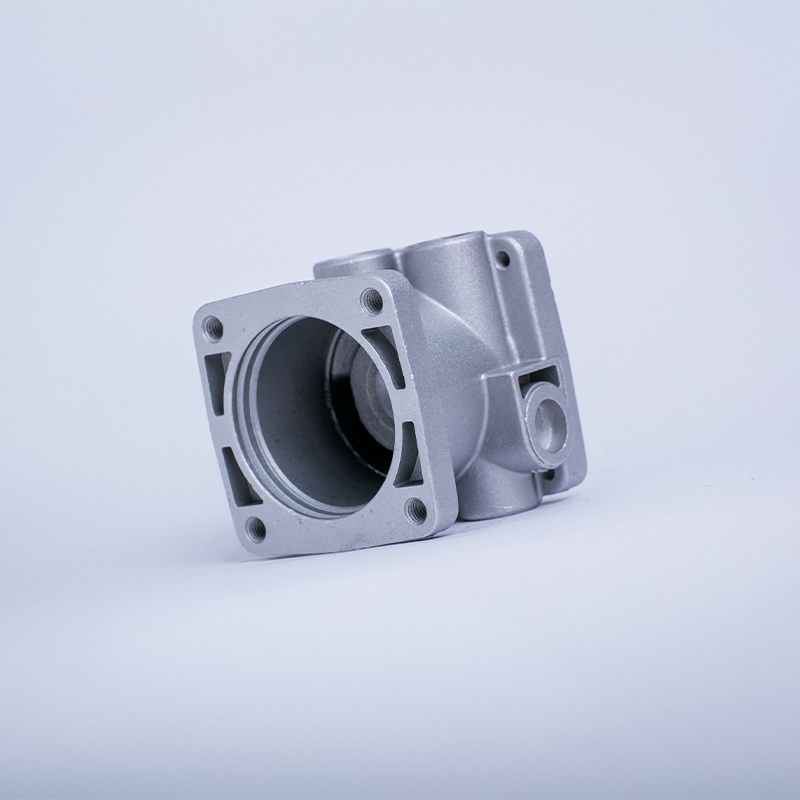

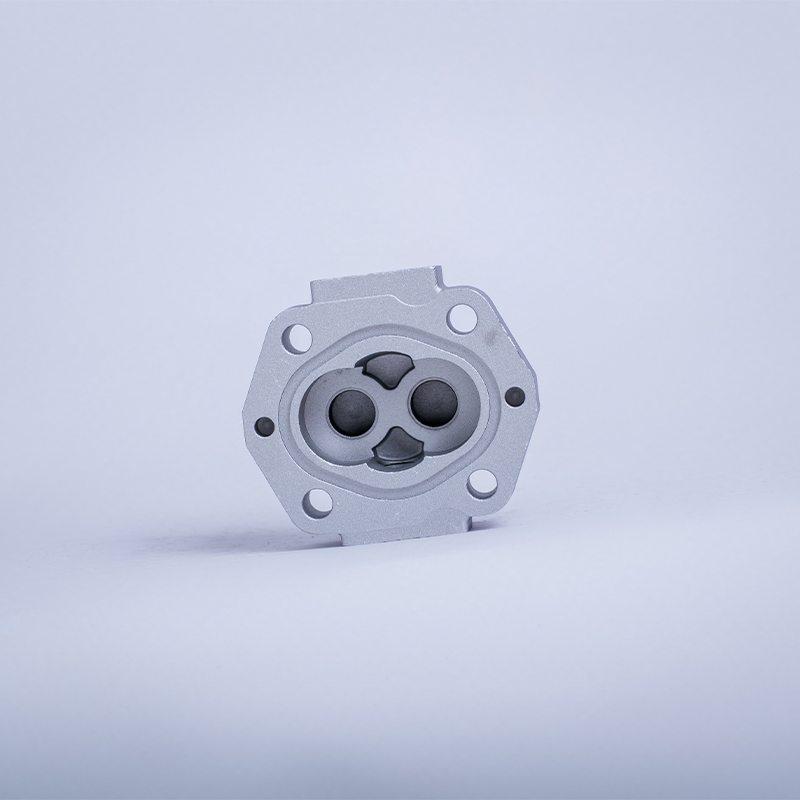

Компонент гидравлического насоса 10

Компонент гидравлического насоса 10 -

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

Компонент гидравлического насоса KXN10

Компонент гидравлического насоса KXN10 -

Компонент гидравлического насоса 11

Компонент гидравлического насоса 11 -

Оппозитный одноцилиндровый суппорт

Оппозитный одноцилиндровый суппорт -

Суппорт M00264

Суппорт M00264 -

Суппорт WZ141

Суппорт WZ141 -

Суппорт Q4

Суппорт Q4 -

Суппорт WZ72

Суппорт WZ72 -

Суппорт WZ191

Суппорт WZ191 -

Компонент гидравлического насоса 09

Компонент гидравлического насоса 09 -

Главный цилиндр WZ194

Главный цилиндр WZ194

Связанный поиск

Связанный поиск- Тормозные суппорты hyundai из китая

- Главный цилиндр давления в китае

- Главный тормозной цилиндр oem lada

- Главный тормозной цилиндр ваз 2107

- Прокладка головки блока цилиндров

- Знаменитый главный цилиндр neiva

- Алюминиевый суппорт

- Охлаждающий канал головки цилиндра

- Высокое качество hyundai тормозной главный цилиндр

- Ведущий 2110 главный тормозной цилиндр