Ведущий гидравлический главный цилиндр

Ведущий гидроцилиндр – это сердце гидравлической системы, и, если он выходит из строя, то последствия могут быть весьма серьезными. Часто сталкиваешься с ситуацией, когда кажется, что проблема в насосе или клапанах, а на самом деле – в самом цилиндре. Недавно у нас был заказ на модернизацию станка, и причина остановки оказалась именно в одном из таких 'ведущих'. Этот случай заставил задуматься о том, сколько всего нюансов скрывается за простой констатацией 'гидроцилиндр сломался'. Поэтому, попытаюсь поделиться опытом и некоторыми наблюдениями, не претендуя на абсолютную истину, а просто делясь тем, что наработал за годы работы.

Общая характеристика и роли ведущего цилиндра

В первую очередь, стоит понять, что такое ведущий гидроцилиндр и какую роль он выполняет. Обычно это цилиндр, который непосредственно приводит в движение какой-либо элемент станка или механизма – шток, раму, направляющую. Его конструкция может сильно отличаться в зависимости от назначения, но основные компоненты – цилиндр, поршень, шток, направляющие втулки, уплотнения – остаются неизменными. Важно понимать, что от надежности работы этого элемента напрямую зависит работоспособность всей гидравлической системы.

Насколько я понимаю, часто возникает путаница между 'главным' и 'ведущим' цилиндром. Главный, как правило, обеспечивает давление в системе, а ведущий уже преобразует это давление в механическую работу. Не всегда это один и тот же цилиндр. В некоторых системах может быть несколько гидравлических цилиндров, и только один из них выполняет роль ведущего. Это особенно актуально для сложных механизмов, требующих точного управления.

Особого внимания заслуживает выбор материала для изготовления ведущего гидроцилиндра. Чаще всего используются сталь, алюминиевые сплавы, но для агрессивных сред могут применяться специальные сплавы, устойчивые к коррозии. Выбор материала должен соответствовать условиям эксплуатации – давлению, температуре, воздействию внешних факторов. Например, в пищевой промышленности это критично. От этого даже выбор уплотнений существенно меняется.

Типичные причины выхода из строя

Какие проблемы чаще всего возникают с этим самым ведущим гидроцилиндром? На мой взгляд, их несколько. Во-первых, это износ уплотнений. Это самая распространенная причина утечек гидравлического масла и, как следствие, снижение производительности цилиндра. Уплотнения подвержены механическим повреждениям, воздействию температуры и химически активных веществ. Использование некачественных уплотнений – прямой путь к преждевременному износу.

Во-вторых, повреждение самого цилиндра. Это может быть связано с коррозией, механическими ударами или внутренними трещинами. В последнее время участились случаи повреждения из-за попадания посторонних предметов в гидравлическую систему. Недостаточная фильтрация масла – один из главных факторов, приводящих к этому. В нашей практике, часто выявляется, что фильтры не менялись по регламенту или использовались некачественные.

В-третьих, это проблемы с штоком. Шток может деформироваться, заклинить или сломаться. Это может быть связано с перегрузками, недостаточной смазкой или коррозией. Часто сталкиваемся с деформацией штока из-за неравномерного распределения давления. Это указывает на возможную проблему в системе управления или неисправность клапанов.

Наблюдения из практики: случай с литейным оборудованием

Как я уже упоминал, недавно у нас был заказ на модернизацию литейного станка. Станок использовался для производства чугунных отливок. При запуске станка возникла проблема – ведущий гидроцилиндр, отвечающий за перемещение штанги, не выходил из строя. По началу предполагали, что проблема в насосе, но после диагностики оказалось, что цилиндр был сильно изношен. Уплотнения были полностью изношены, что приводило к утечке масла и снижению давления. Коррозия поршня и штока также присутствовала в значительной степени.

Пришлось полностью разобрать цилиндр, заменить уплотнения, шток и поршень. Также провели гидродинамическую обработку цилиндра для удаления остатков коррозии и создания гладкой поверхности. После ремонта станок заработал как новый. Этот случай показывает, что часто нужно начинать с самых простых вещей – с диагностики и замены уплотнений. Не стоит сразу предполагать, что проблема в дорогостоящем оборудовании.

Важно отметить, что в литейном производстве, где работают с агрессивными средами (расплавленный металл, шлак), выбор уплотнений играет особенно важную роль. Мы рекомендуем использовать специальные уплотнения, устойчивые к высоким температурам и коррозии. В частности, уплотнения из Viton или PTFE (тефлон) показывают себя хорошо в таких условиях. Это не значит, что все подряд можно использовать, нужно тщательно подбирать, исходя из конкретной задачи.

Диагностика и профилактика

Какие методы диагностики наиболее эффективны при проверке ведущего гидроцилиндра? Во-первых, это визуальный осмотр. Необходимо тщательно осмотреть цилиндр на предмет утечек масла, повреждений корпуса, штока и уплотнений. Во-вторых, это проверка давления в цилиндре. Для этого необходимо использовать специальное оборудование, которое позволяет измерить давление в различных точках цилиндра. В-третьих, это проверка работы клапанов и гидравлической системы в целом. Иногда проблема может быть не в самом цилиндре, а в неисправности клапанов или насоса.

Что касается профилактики, то здесь важную роль играет регулярное обслуживание. Необходимо регулярно проверять уровень масла, состояние уплотнений и фильтров. Также необходимо проводить гидродинамическую обработку цилиндра для удаления остатков загрязнений и создания гладкой поверхности. Нельзя забывать и о смазке – шток должен быть хорошо смазан для предотвращения коррозии и износа. Регулярная замена масла согласно регламенту – это обязательное условие.

ООО Хубэй Ибо Производственные Технологии предлагает широкий спектр услуг по ремонту и обслуживанию гидравлического оборудования, включая ведущие гидроцилиндры. Мы используем только качественные запчасти и современное оборудование, что позволяет нам обеспечивать долговечность и надежность наших работ. Более подробную информацию можно найти на нашем сайте: https://www.yibokeji.ru. Мы можем подобрать оптимальное решение для вашей задачи, учитывая особенности вашей гидравлической системы.

Выводы

В заключение хочется сказать, что ведущий гидроцилиндр – это важный элемент гидравлической системы, от надежной работы которого зависит работоспособность всего механизма. Проблемы с этим цилиндром могут быть вызваны различными факторами, но чаще всего – это износ уплотнений, повреждение цилиндра или проблема со штоком. Регулярное обслуживание и своевременная диагностика позволят избежать серьезных поломок и продлить срок службы цилиндра. Помните, профилактика всегда дешевле ремонта!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

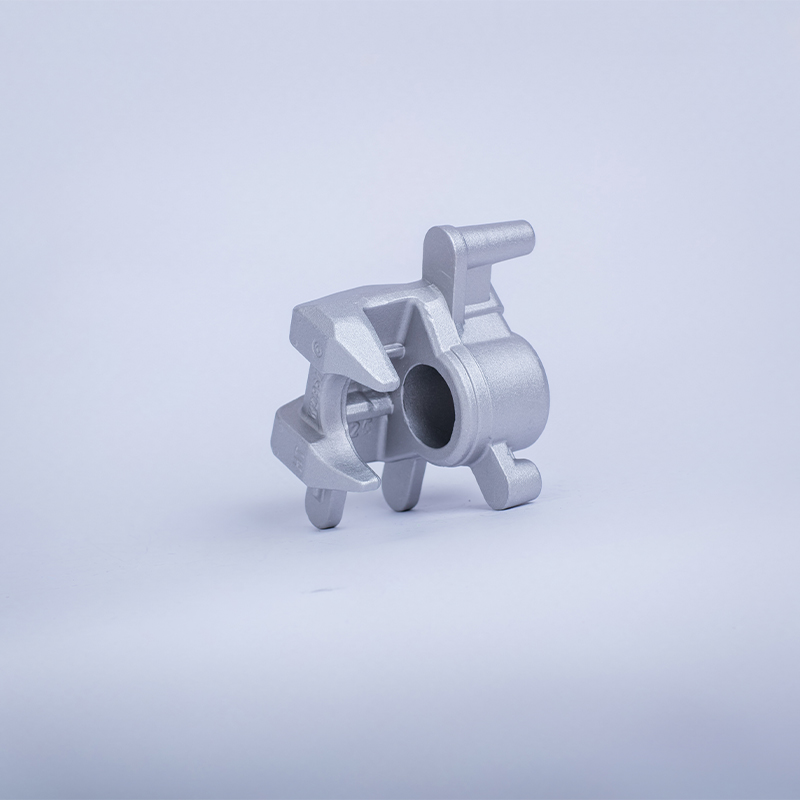

Связанный поиск- Разборный суппорт oem

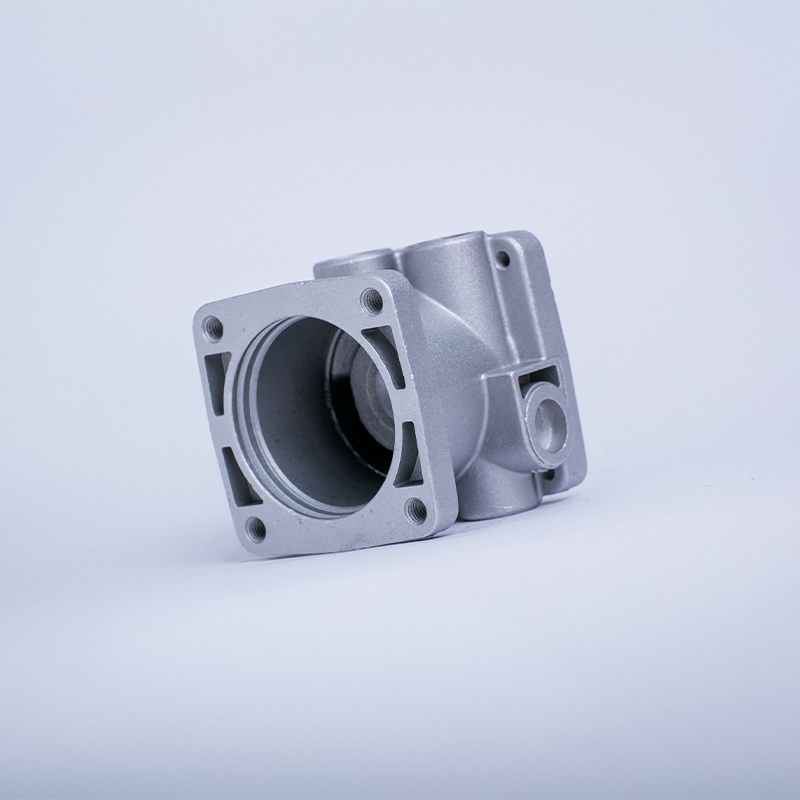

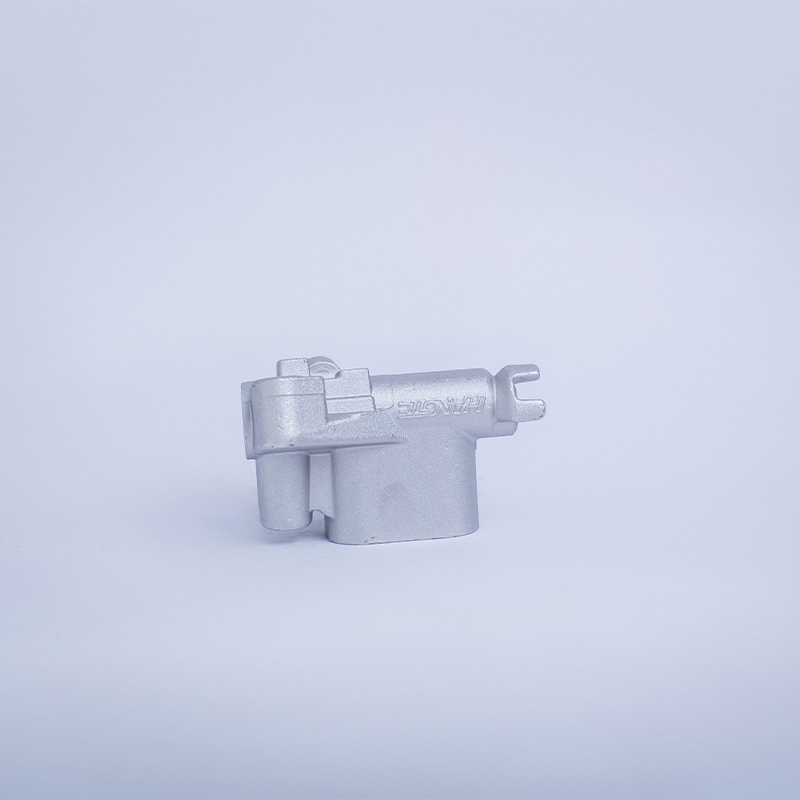

- Литой главный цилиндр

- Главный тормозной цилиндр oem chevrolet

- Высококачественные двухцилиндровые главные насосы

- Высокоэффективные тормозные суппорты в китае

- Ведущий правый тормозной суппорт

- Ведущий главный тормозной цилиндр hyundai

- Высококачественные камеры сгорания головки блока цилиндров

- Знаменитая головка блока цилиндров стартерного двигателя

- Oem суппорт