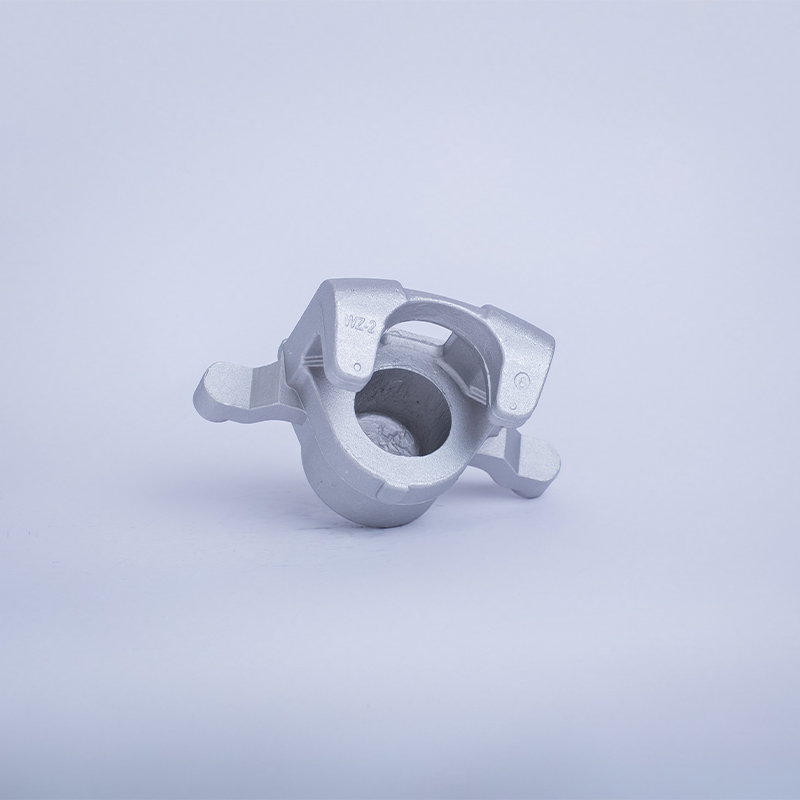

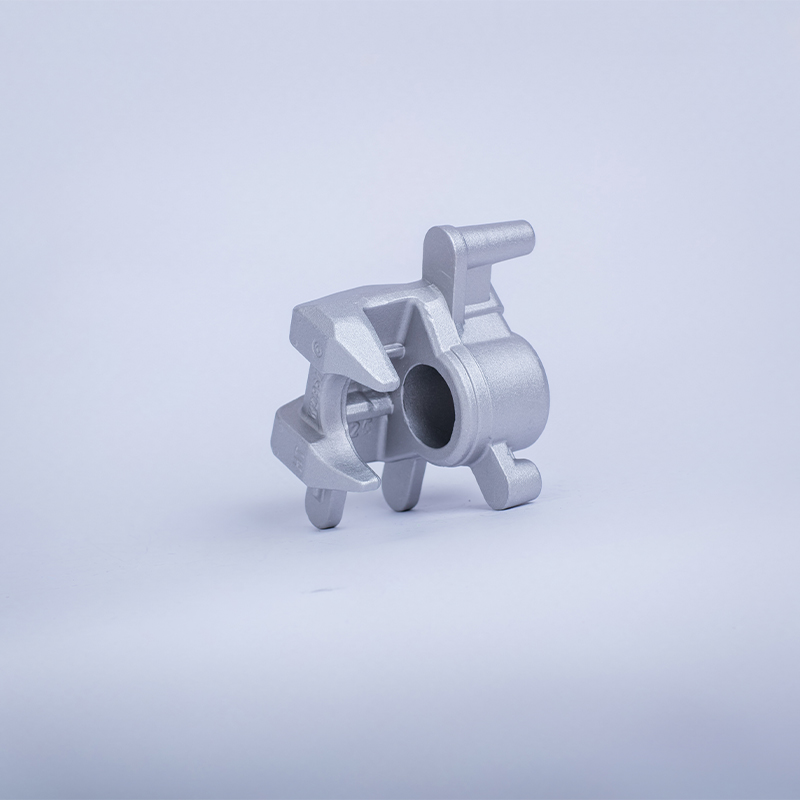

Ведущие цельные кованые суппорты

Говоря о цельных кованых суппортах, часто вспоминают о высокой прочности и долговечности. И это, конечно, правда. Но все дело не только в материале и технологии. На практике оказывается, что выбор идеального суппорта – это комплексный процесс, где на вес золота правильная геометрия, термообработка и, конечно, опыт производителя. Попробую поделиться своими наблюдениями, основанными на работе с различными предприятиями.

Что такое действительно качественный суппорт?

Зачастую клиенты ориентируются на заявленные характеристики – определенную нагрузку, скорость вращения, допустимую температуру. Но на деле, простого соответствия цифрам недостаточно. Важно понимать, как именно суппорт будет эксплуатироваться, какие нагрузки он будет испытывать в реальных условиях. Это, как мне кажется, самое важное, что часто упускают из виду.

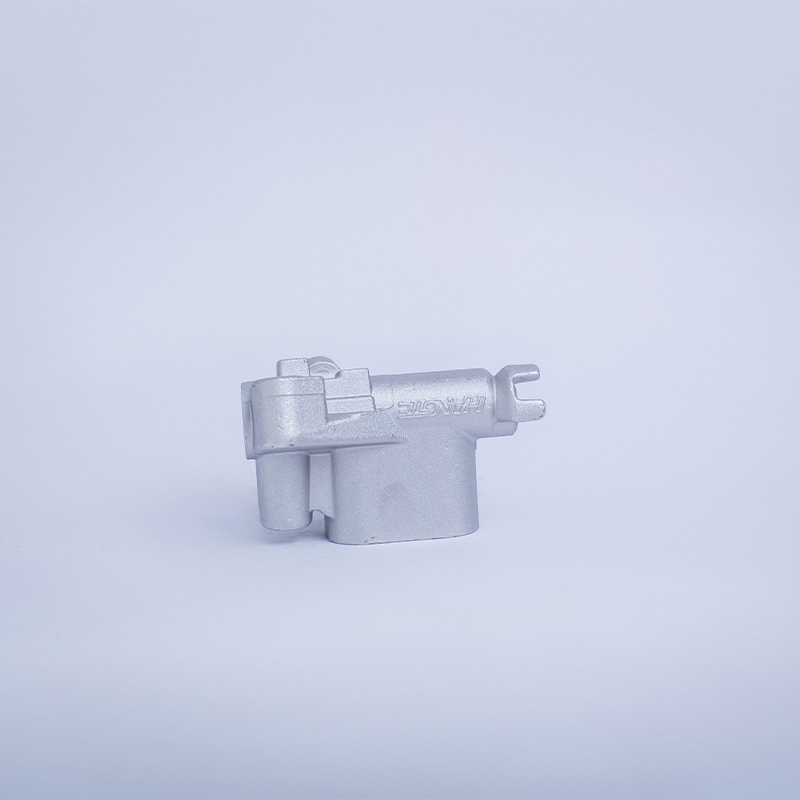

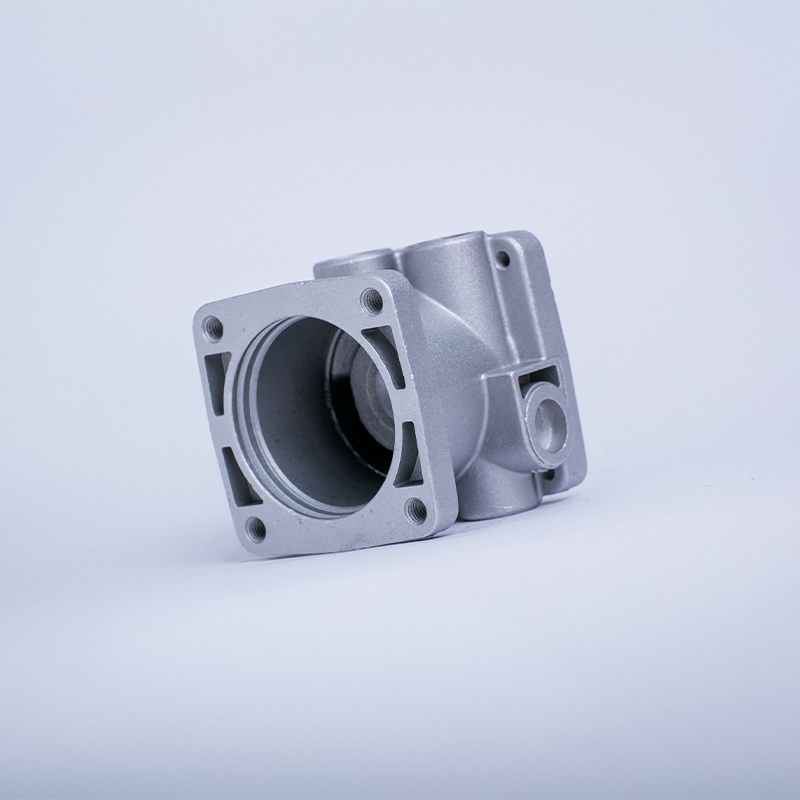

Принимая во внимание, что ООО Хубэй Ибо Производственные Технологии специализируется на гравитационном литье из легких сплавов, мы часто сталкиваемся с ситуациями, когда стандартные решения не подходят. Требуется индивидуальный подход, проектирование с нуля, а не просто подбор готового продукта. Это, безусловно, увеличивает стоимость, но зато обеспечивает оптимальную производительность и надежность.

Геометрия: залог равномерной нагрузки

Геометрия суппорта играет ключевую роль в распределении нагрузки. Неправильная форма может привести к концентрации напряжений и преждевременному износу. Например, при проектировании суппорта для тяжелой прессы, мы уделяем особое внимание форме отливки и расположению усиливающих элементов. Это позволяет равномерно распределить нагрузку по всей поверхности, минимизируя риск деформации.

Мы сталкивались с примером, когда суппорт, хоть и изготовленный из качественного материала, быстро выходил из строя из-за неправильно спроектированной формы. Концентрация напряжения в определенной точке привела к образованию трещины, и суппорт пришлось заменить. Это был болезненный, но ценный урок.

Термообработка: раскрытие потенциала металла

Правильная термообработка – это еще один важный этап производства цельных кованых суппортов. Именно она позволяет улучшить механические свойства металла, повысить его твердость и износостойкость. Разные виды термообработки подходят для разных сплавов и разных задач.

В ООО Хубэй Ибо Производственные Технологии мы используем широкий спектр термообработок – от закалки и отпуска до упрочняющей термообработки. Выбор конкретного метода зависит от требований к конечному продукту. Например, для суппортов, работающих в условиях высоких температур, мы применяем специальные термообработки, которые повышают их сопротивление тепловому разрушению.

Практические проблемы и их решения

Одной из распространенных проблем является проблема брака, возникающая из-за дефектов металла. Это может быть связано с наличием включений, трещин или других дефектов в исходном материале. Для решения этой проблемы мы тщательно контролируем качество используемого металла, отбирая его только от проверенных поставщиков.

Кроме того, мы используем современные методы контроля качества – ультразвуковой контроль, рентгенографию, механические испытания. Это позволяет выявить дефекты на ранней стадии и предотвратить их попадание в готовый продукт. Иногда приходится отказываться от партии металла, что увеличивает стоимость производства, но зато гарантирует качество.

Контроль качества на всех этапах

Важно понимать, что контроль качества не ограничивается только контролем готового продукта. Он должен осуществляться на всех этапах производства – от входного контроля металла до финального испытания суппорта.

Мы применяем систему контроля качества, которая соответствует международным стандартам. Это гарантирует, что каждый цельный кованый суппорт, покидающий наше производство, соответствует заявленным требованиям и ожиданиям клиента.

Альтернативы и новые технологии

В последние годы наблюдается тенденция к замене цельных кованых суппортов на чугунные или стальные. Это связано с тем, что чугун и сталь дешевле и проще в обработке. Однако, чугунные и стальные суппорты, как правило, менее прочные и долговечные.

Несмотря на это, технологии производства цельных кованых суппортов постоянно совершенствуются. Мы активно внедряем новые технологии – роботизированную ковку, автоматизированную термообработку. Это позволяет нам повысить производительность и снизить себестоимость продукции, не жертвуя при этом качеством.

В настоящее время активно развивается направление – применение новых сплавов, например, на основе никеля или титана. Они обладают еще более высокими характеристиками, чем традиционные сплавы, и позволяют создавать суппорты, способные выдерживать экстремальные нагрузки и температуры. И конечно же, применение современных методов моделирования позволяет оптимизировать геометрию суппорта для достижения максимальной эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие многопоршневые суппорты с оппозитными поршнями

- Главный тормозной цилиндр с abs из китая

- Китай волга 2107 главный тормозной цилиндр

- Высококачественные компоненты винтовых насосов

- Противоположные суппорты для дисковых тормозов в китае

- Главный тормозной цилиндр lada

- Китайские корпуса головок цилиндров стартеров

- Плунжерный насос головки цилиндра

- Высококачественные двухпоршневые суппорты

- Китайские двунаправленные поршневые суппорты