Ведущие суппорты производительности

В последнее время все чаще слышу разговоры о ?суппортах производительности?. Изначально это казалось мне модным термином, связанным с оптимизацией процессов. Но со временем стало ясно, что речь идет о чем-то гораздо большем – о комплексном подходе к повышению эффективности всей производственной системы. Не просто о внедрении очередной программы, а о глубоком анализе и оптимизации каждого этапа, от проектирования до поставки готовой продукции. Сегодня поделюсь своими наблюдениями и опытом, как это работает на практике – и какие подводные камни можно встретить.

Что такое 'суппорт производительности'? Разбираемся по полочкам

Если говорить простым языком, суппорты производительности – это совокупность инструментов, методов и технологий, направленных на существенное повышение скорости и качества производственных процессов. Это не одно решение, а целый комплекс, который включает в себя все – от автоматизации рутинных операций до внедрения систем управления качеством. Важно понимать, что универсального рецепта здесь нет. То, что работает для одной компании, может совершенно не подойти другой. Все зависит от специфики производства, целей и задач.

Часто в качестве 'суппортов' рассматривают отдельные решения, например, ERP-системы или CRM. Но, как правило, для достижения ощутимого эффекта требуется более системный подход. Нужно понимать взаимосвязь между разными этапами производства и оптимизировать их в комплексе. Иначе, можно получить эффект 'острова' – отдельные улучшения, которые не приводят к общему повышению эффективности.

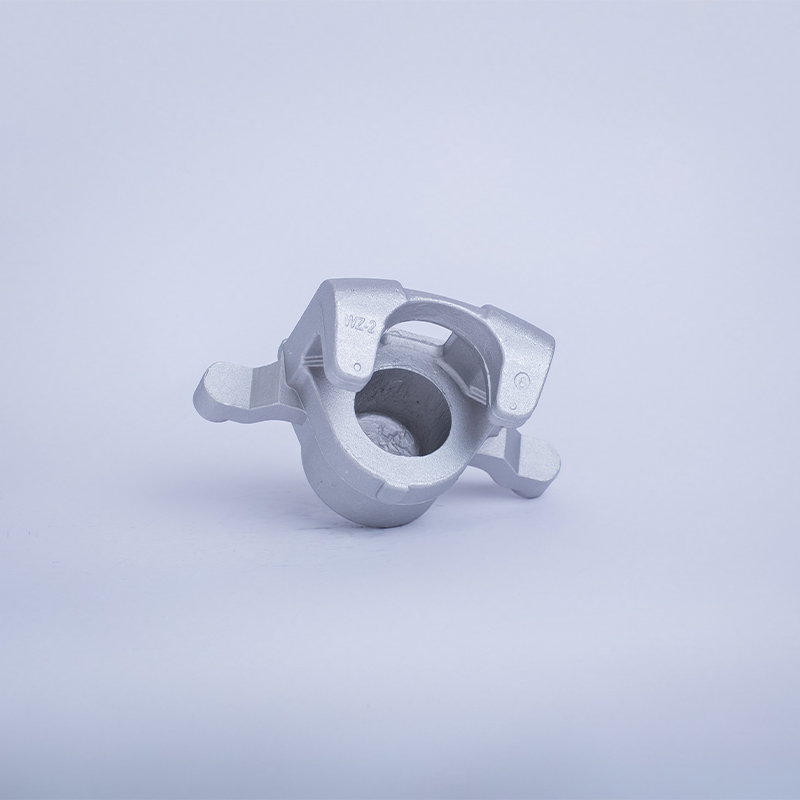

Например, мы в ООО Хубэй Ибо Производственные Технологии, занимаемся литьем из легких сплавов, активно внедряем новые технологии. Поначалу мы рассматривали автоматизацию лишь как способ сократить время производства. Однако, позже поняли, что это лишь часть решения. Без оптимизации логистики, контроля качества и обучения персонала автоматизация не принесет ожидаемого результата. Это был довольно болезненный урок, но мы извлекли из него ценный опыт.

Автоматизация и оптимизация: где найти баланс?

Автоматизация, безусловно, является одним из ключевых 'суппортов'. Но важно не переусердствовать. Не стоит автоматизировать все подряд. Нужно тщательно анализировать каждый этап и определять, какие операции действительно целесообразно автоматизировать. Иногда ручной труд оказывается более эффективным и экономичным.

Например, у нас есть процесс контроля качества отливок. Ранее мы проводили его вручную, что занимало много времени и требовало высокой квалификации персонала. Мы несколько раз тестировали системы автоматического контроля, но они давали слишком много ложных срабатываний. В итоге мы решили использовать гибридный подход – автоматизировать лишь первичный контроль, а финальный контроль оставлять за опытными специалистами. Это позволило нам значительно сократить время контроля качества, не ухудшив его.

Не стоит забывать и о важности интеграции разных систем. Когда данные из разных систем (например, из системы управления производством и системы управления складом) могут свободно обмениваться, это позволяет принимать более обоснованные решения и избежать ошибок. Мы активно используем современные API для интеграции наших систем, что значительно повысило эффективность нашей работы.

Сокращение времени цикла: ключевой показатель

Одним из важнейших показателей эффективности является сокращение времени цикла производства. Это означает, что мы можем быстрее переходить от проектирования к производству и доставлять готовые изделия клиентам. Для этого необходимо оптимизировать все этапы производства, от проектирования до логистики.

Мы использовали метод Value Stream Mapping (VSM) для анализа потока создания ценности. В ходе этого анализа мы выявили несколько узких мест в нашем производстве и разработали план по их устранению. В результате мы смогли сократить время цикла производства на 20%.

Оптимизация использования ресурсов

Помимо сокращения времени цикла, важно оптимизировать использование ресурсов – энергии, сырья, материалов. Это не только позволяет снизить затраты, но и уменьшить воздействие на окружающую среду. Современные технологии позволяют значительно повысить эффективность использования ресурсов. Например, мы внедрили систему мониторинга энергопотребления, которая позволяет выявлять и устранять потери энергии.

Мы также уделяем большое внимание переработке отходов производства. Мы сотрудничаем с компаниями, которые занимаются переработкой металла, и стремимся максимально использовать отходы производства.

Человеческий фактор: не забываем о людях

И, конечно, не стоит забывать о человеческом факторе. Даже самые современные технологии не могут заменить квалифицированных специалистов. Важно инвестировать в обучение персонала и создавать комфортные условия труда. Мотивированный и обученный персонал – это залог успешного производства.

Мы регулярно проводим тренинги и семинары для наших сотрудников. Мы также создаем систему мотивации, которая поощряет инициативу и креативность.

Иногда люди сопротивляются изменениям. Не стоит этого бояться. Важно объяснять им, зачем нужны изменения и как они повлияют на их работу. И важно вовлекать их в процесс принятия решений.

Ошибки, которые стоит избегать

Я видел много проектов, которые проваливались из-за неправильного подхода. Одна из самых распространенных ошибок – это попытка внедрить слишком много изменений одновременно. Лучше начинать с малого и постепенно расширять scope проекта.

Другая ошибка – это отсутствие четкого понимания целей и задач. Нужно четко понимать, чего вы хотите достичь, и как вы будете измерять успех.

И, конечно, не стоит игнорировать обратную связь от сотрудников. Они часто видят проблемы, о которых руководители не знают.

Перспективы развития

Суппорты производительности – это не разовый проект, а непрерывный процесс улучшения. Технологии постоянно развиваются, и нужно постоянно искать новые способы повышения эффективности производства. Мы планируем в ближайшем будущем внедрить систему искусственного интеллекта для оптимизации производственных процессов. Это позволит нам автоматизировать более сложные операции и принимать более обоснованные решения.

Мы также планируем расширить нашу команду специалистов по автоматизации и оптимизации. Это позволит нам более эффективно решать сложные задачи и разрабатывать новые решения для наших клиентов.

Надеюсь, мои наблюдения и опыт будут полезны вам. Если у вас есть какие-либо вопросы, не стесняйтесь задавать.

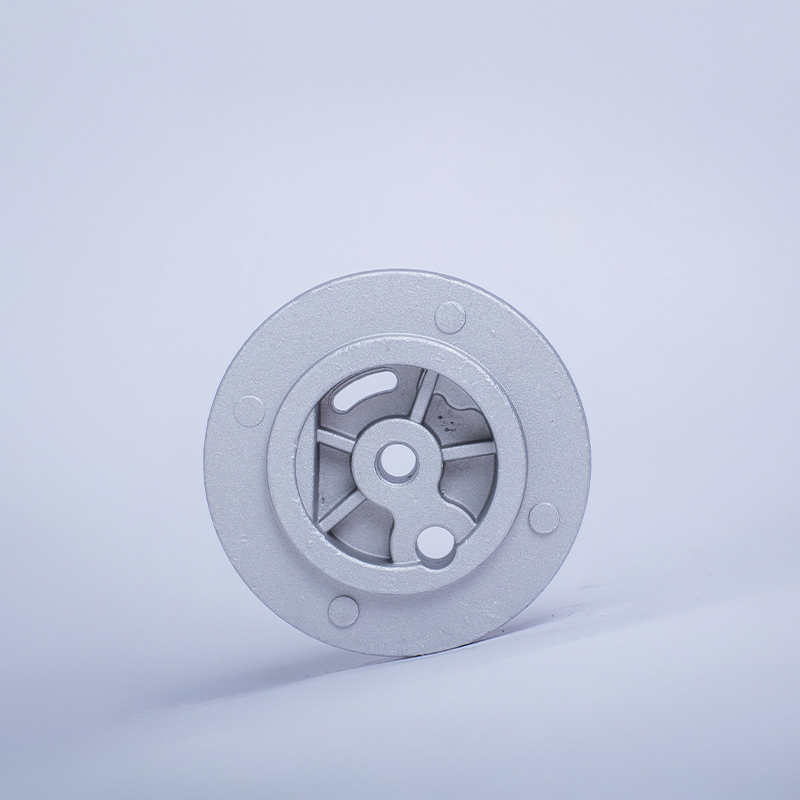

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай главный тормозной цилиндр granta

- Ведущий левый тормозной суппорт

- Высокое качество сцепление тормозной главный цилиндр

- Высокое качество давления главный цилиндр

- Знаменитые задние тормозные суппорты купить

- Четырехпоршневые суппорты из китая

- Суппорт тормозной передний правый

- Высококачественные высокоэффективные суппорты

- Отличный главный цилиндр ford

- Высокое качество уаз главный цилиндр