Ведущие суппорты для соревнований

Выбор суппортов для соревнований – задача, которая часто недооценивается. Многие концентрируются на самом большом и 'наиболее мощном', забывая о тонкой настройке и адаптации под конкретные нужды. Но на практике, самая эффективная система – это не всегда самая дорогая или сложная. Скорее, это результат понимания нагрузки, материала и требований к точности. Это, наверное, самое главное, что я вынес из многолетнего опыта работы в этой сфере.

Проблема выбора: многообещающие характеристики и реальная эффективность

Часто за маркетинговыми обещаниями скрываются реальные ограничения. Например, мы сталкивались с ситуацией, когда огромный суппорт, заявленный как 'для самых тяжелых нагрузок', просто не справлялся с динамическими нагрузками в реальных испытаниях. Проблема заключалась в недостаточном коэффициенте демпфирования. Он, как и другие характеристики, был явно завышен. В результате, хотя визуально суппорт выглядел внушительно, его фактическая эффективность была значительно ниже ожидаемой. Это урок, который мы вынесли и который постоянно повторяем в работе с клиентами.

Второе распространенное заблуждение – переоценка важности одного компонента. Суппорт для соревнований – это комплексная система, в которой важна не только конструкция суппорта, но и система крепления, используемые материалы и, конечно, правильная настройка. И, если что-то одно стоит недооценивать, то правильную настройку. Часто мы видим великолепные суппорты, установленные на неоптимальную платформу или настроенные неправильно, и результат получается крайне неудовлетворительным.

Материалы и их влияние на производительность

Выбор материала – это критически важный фактор. Сталь, алюминий, титан… каждый имеет свои преимущества и недостатки. Сталь, конечно, более прочная, но и более тяжелая. Алюминий, как правило, легче, но требует более сложной конструкции для обеспечения необходимой жесткости. Титан - оптимальное сочетание прочности и веса, но и самый дорогой вариант. В нашем случае, когда речь идет о соревновательных конструкциях, экономия веса часто имеет решающее значение. Мы нередко используем сплавы на основе алюминия с добавлением магния и цинка, чтобы оптимизировать соотношение прочности и веса. Кстати, мы тесно сотрудничаем с производителями сплавов, чтобы находить оптимальные решения для конкретных задач. Например, с компанией ООО Хубэй Ибо Производственные Технологии, мы регулярно работаем над новыми сплавами для литья под давлением, которые позволяют создавать более легкие и прочные детали для соревновательных автомобилей.

Важно понимать, что просто выбранный материал – это только отправная точка. Необходимо учитывать условия эксплуатации, например, температурный режим и воздействие окружающей среды. Некоторые материалы могут терять свои свойства при высоких температурах или под воздействием агрессивных химических веществ.

Конструкция суппорта: от базовой до сложной

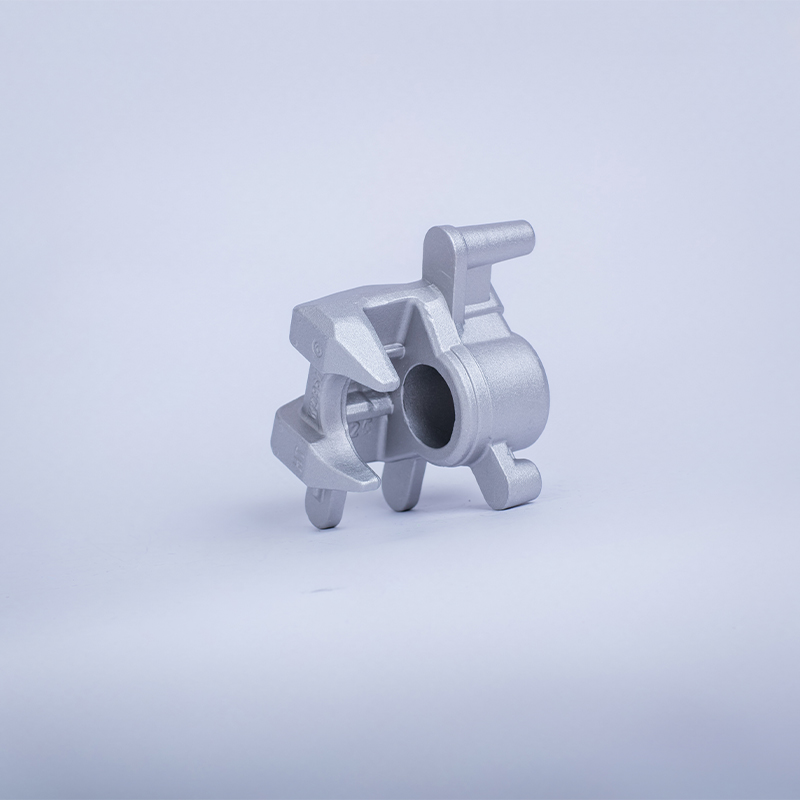

Существует несколько основных типов суппортов для соревнований: с одним поршнем, с двумя поршнями, с четырьмя поршнями. Выбор типа зависит от требуемой силы торможения и необходимого распределения давления. Суппорты с двумя или четырьмя поршнями обеспечивают более равномерное распределение давления по колодкам, что повышает эффективность торможения и снижает риск неравномерного износа колодок. Но у них, как правило, сложнее конструкция и выше стоимость. Мы нередко экспериментируем с конструкцией поршней, чтобы добиться оптимального сжатия и предотвратить 'заклинивание' суппорта.

Не стоит забывать и о роли материала поршней. Обычно используют сталь или титан. Титановые поршни легче и обеспечивают более быстрое охлаждение, но и более дорогие. Важно также учитывать наличие системы вентиляции, которая помогает отводить тепло от тормозных колодок и предотвращать перегрев.

Тестирование и доработка: путь к идеалу

Тестирование – это неотъемлемая часть процесса разработки и выбора суппортов для соревнований. Мы используем различные методы тестирования: испытания на стендах, реальные испытания на треке, а также компьютерное моделирование. Особое внимание уделяется тестированию на выносливость и проверке на перегрев. В процессе тестирования мы собираем данные о температуре, давлении и деформации, и используем эту информацию для доработки конструкции суппорта. Иногда приходится возвращаться к началу и пересматривать конструкцию, чтобы добиться желаемых результатов. Однажды мы потратили несколько недель на доработку суппорта, чтобы устранить проблему перегрева в экстремальных условиях. Именно благодаря тщательным испытаниям нам удалось найти оптимальное решение.

Важно помнить, что даже после успешного тестирования необходимо проводить регулярное техническое обслуживание и проверку суппортов. Это поможет предотвратить поломки и обеспечить безопасную езду.

Опыт и ошибки: что важно знать

Один из наиболее распространенных ошибок – недооценка важности системы охлаждения. Перегрев тормозов – это серьезная проблема, которая может привести к потере эффективности торможения и даже к отказу тормозов. Мы часто используем специальные системы охлаждения, которые помогают отводить тепло от тормозных колодок и предотвращать перегрев. Это могут быть каналы охлаждения в суппорте, использование термопаст или даже специальные радиаторы.

Еще одна ошибка – использование некачественных тормозных колодок. Тормозные колодки должны быть изготовлены из высококачественных материалов и соответствовать требованиям соревнований. Некачественные колодки могут быстро изнашиваться и терять свою эффективность.

И последнее, но не менее важное – важно следить за состоянием тормозной жидкости. Тормозная жидкость должна регулярно меняться, чтобы избежать загрязнения и потери свойств. Мы используем только высококачественную тормозную жидкость, которая соответствует требованиям соревнований.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители разъемных суппортов

- Корпуса известных насосов

- Oem суппорт с противоположными поршнями

- Купить главный цилиндр

- Высококачественный главный цилиндр

- Лейдинг купить главный цилиндр

- Знаменитые задние тормозные суппорты

- Ведущий главный тормозной цилиндр lada

- Отличная прокладка головки блока цилиндров

- Высококачественные передние тормозные суппорты