Ведущие модифицированные суппорты

На рынке автомобильных компонентов постоянно растет спрос на модифицированные суппорты. Часто в обсуждениях завязывается вокруг 'лучших' или 'самых эффективных', но на самом деле, выбор оптимального варианта – задача комплексная, требующая понимания специфики применения и, конечно, опыта. Я бы сказал, что многие зацикливаются на брендах, забывая о важности конструктивных особенностей. В моем практике, часто 'лучший' суппорт для одного автомобиля может быть совершенно неподходящим для другого.

Проблема выбора: универсальность против специализации

По сути, модифицированные суппорты — это не просто замена штатного компонента. Это целая область инженерных решений, где каждая деталь – от материала до формы – играет свою роль. Наиболее распространенная проблема – это попытка применять универсальные решения в условиях, требующих высокой производительности и надежности. Например, часто встречаюсь с ситуациями, когда на автомобили, предназначенные для агрессивной эксплуатации (спортивные трассы, ралли), устанавливаются суппорты, изначально разработанные для стандартных условий. Результат – быстрое перегревание, снижение эффективности торможения и, в конечном итоге, выход из строя.

И вот тут начинается самое интересное: как правильно оценить все факторы? Конечно, параметры вроде диаметра поршней, типа тормозных колодок, и характеристик материала суппорта важны. Но не менее важны особенности конструкции: наличие компенсационных винтов, система автокоррекции зазора, адаптация к различным типам тормозных дисков. Эти детали, как правило, остаются за кадром в рекламных буклетах и технических описаниях.

Конструктивные особенности, определяющие производительность

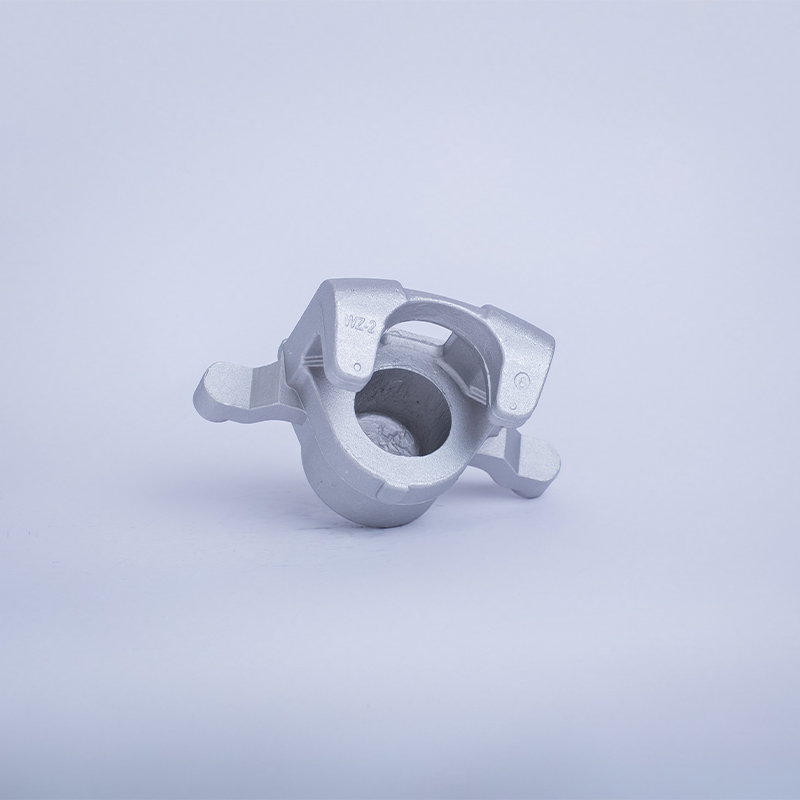

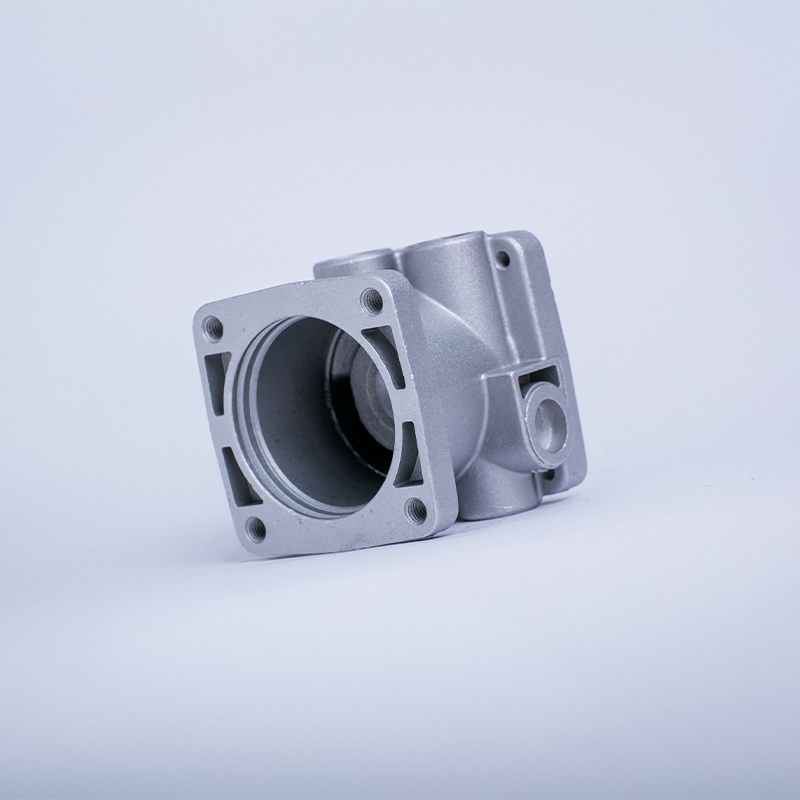

Один из ключевых аспектов, на который следует обращать внимание, это конструкция направляющих поршней. У старых моделей они часто были выполнены из низкокачественной стали, что приводило к их быстрому износу и ухудшению характеристик суппорта. Современные решения используют закаленную сталь с повышенным коэффициентом трения, что обеспечивает плавность хода поршней и предотвращает их заедание. С нашим партнером, компанией ООО Хубэй Ибо Производственные Технологии, мы в последнее время часто сотрудничаем в области разработки и производства именно таких решений. Их компетенции в области гравитационного литья из легких сплавов позволяет создавать сложные, высокоточные детали с оптимизированной теплоотдачей.

Еще один важный элемент – система автоматической регулировки зазора в тормозных колодках. Это позволяет компенсировать износ колодок и равномерно распределять давление на диски. Это особенно актуально для автомобилей, активно используемых в спортивных целях, где колодки быстро изнашиваются. Если этого нет – приходится постоянно регулировать зазор вручную, что отнимает много времени и не всегда дает желаемый результат.

Теплоотвод: скрытый фактор эффективности

Зачастую недооценивают роль теплоотвода. При интенсивном торможении суппорт нагревается до высоких температур, что может привести к деформации его компонентов и снижению эффективности. Хорошая система теплоотвода помогает рассеивать тепло и поддерживать оптимальную рабочую температуру. Например, в некоторых моделях используются специальные каналы в корпусе суппорта, через которые циркулирует тормозная жидкость. Или же применяются материалы с высокой теплопроводностью, такие как алюминий.

Материалы: выбор, определяющий ресурс

Выбор материала – тоже очень важный момент. Сталь с высоким содержанием хрома или специальные сплавы обеспечивают высокую прочность и устойчивость к коррозии. Но это не единственное, на что стоит обращать внимание. Важна и структура материала, и способ его обработки. Мы в прошлом экспериментировали с суппортами из магниевых сплавов. Они легкие, что положительно сказывается на динамике автомобиля. Но срок службы оказался значительно меньше, чем у стальных аналогов. Пожалуй, это был неудачный эксперимент, хотя и дал valuable lessons.

Личный опыт: несколько примеров

Помню, один из наших клиентов привез нам автомобиль, который регулярно участвует в гонках на треке. Штатные суппорты уже не справлялись с нагрузками, и тормозной путь значительно увеличился. Мы установили модифицированные суппорты с увеличенным диаметром поршней и более эффективной системой теплоотвода. Результат – тормозной путь сократился на 15%, и автомобиль стал гораздо безопаснее в эксплуатации.

В другом случае, у клиента был спортивный автомобиль с установленными модифицированными суппортами не лучшего качества. Через несколько месяцев эксплуатации они пришли в негодность. При детальном осмотре выяснилось, что суппорты были изготовлены из низкокачественной стали и не соответствовали заявленным характеристикам. Это еще раз подтверждает, что нельзя экономить на качестве.

Что важно помнить?

Итак, прежде чем принимать решение о покупке модифицированных суппортов, нужно четко понимать свои потребности и учитывать особенности автомобиля. Не стоит слепо доверять рекламным обещаниям и выбирать суппорты только на основании бренда. Лучше потратить время на изучение технических характеристик и проконсультироваться со специалистом. И, конечно, не забывайте о качестве изготовления. Лучше заплатить немного больше, но получить надежный и эффективный продукт.

ООО Хубэй Ибо Производственные Технологии, как поставщик комплектующих для автомобильной промышленности, постоянно работает над совершенствованием своих продуктов. Наш опыт в области гравитационного литья и обработки сплавов позволяет создавать модифицированные суппорты, отвечающие самым высоким требованиям к производительности и надежности. Более подробную информацию о нашей продукции вы можете найти на нашем сайте: https://www.yibokeji.ru. Мы предлагаем как стандартные решения, так и разрабатываем суппорты под индивидуальные требования заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские суппорты для автомобильных тормозов

- Ведущий главный тормозной цилиндр без abs

- Главный цилиндр сцепления автомобиля gass из китая

- Высококачественные однонаправленные суппорты

- Oem одноцилиндровый главный цилиндр

- Элементы винтового насоса

- Четырехпоршневые суппорты из китая

- Высококачественный главный тормозной цилиндр для фургонов уаз

- Главный тормозной цилиндр chevrolet niva

- Полукрышка