Ведущие главные цилиндры

Ведущие главные цилиндры – это критически важные компоненты в различных механизмах, от гидравлических прессов до сложных промышленных машин. Часто, при проектировании, начинают с упрощенных расчетов, игнорируя тонкости, которые потом оказываются решающими. Вроде бы, все понятно: давление, площадь, сила. Но реальная работа требует гораздо большего понимания материала, геометрии и, конечно, опыта. Эта статья – попытка поделиться некоторыми наработками, которое, надеюсь, будет полезно.

Обзор: Пределы стандартных решений

Многие компании, особенно при работе с гидравликой, склонны к использованию стандартных решений для главных цилиндров. Это, конечно, экономит время и ресурсы. Однако, при интенсивной эксплуатации, высоких нагрузках или работе с агрессивными средами, такой подход может привести к преждевременному износу или даже отказу. Мы в ООО Хубэй Ибо Производственные Технологии неоднократно сталкивались с ситуациями, когда, казалось бы, 'стандартное' решение быстро выходило из строя, требуя дорогостоящего ремонта и простоев.

Проблема часто кроется в недостаточной проработке деталей и узлов, особенно в области распределения нагрузки и минимизации трения. Использование неправильных материалов или неадекватная обработка поверхности также могут стать причиной серьезных проблем.

Материалы и их влияние на долговечность

Выбор материала – это, пожалуй, один из самых важных аспектов при проектировании. Стандартные стали, конечно, подходят для многих применений, но в условиях высоких температур, больших давлений или воздействия агрессивных химических веществ необходимо рассматривать более специализированные сплавы. Например, в работе с литьем под давлением или при высокой скорости перемещения поршня, необходимо учитывать тепловое расширение и термическую стойкость материала. Неправильный выбор материала может привести к деформациям и разрушению.

Мы часто используем сплавы на основе хрома, молибдена и ванадия, так как они обеспечивают высокую твердость и износостойкость. Однако, важно учитывать их стоимость и доступность, а также возможность обработки.

Особенности конструкции цилиндра и распределения нагрузки

Конструкция цилиндра должна быть спроектирована с учетом распределения нагрузки. Важно минимизировать концентрацию напряжений в критических зонах, таких как стык цилиндра и головки. Оптимизация формы поршня, корпуса и сопутствующих элементов также играет важную роль. При проектировании мы используем методы конечных элементов (FEM) для анализа напряжений и оптимизации конструкции. Это позволяет выявить слабые места и предотвратить возможные разрушения.

Особенно важно продумать систему уплотнения. Правильный выбор материала уплотнений и правильное их размещение позволяют избежать утечек и обеспечить долговечность цилиндра. Мы используем различные типы уплотнений: O-образные кольца, сальники, металлические кольца. Выбор конкретного типа зависит от условий эксплуатации и требований к уплотнению.

Практический пример: Проблемы с гидравлическим прессом

Недавно мы работали с компанией, которая испытывала проблемы с гидравлическим прессом. Главные цилиндры быстро выходили из строя, требовали частой замены, что приводило к значительным простоям в производстве. При детальном анализе выяснилось, что проблема заключалась в неадекватной системе охлаждения цилиндров. Высокая температура привела к расширению металла и увеличению нагрузки на уплотнения, что и стало причиной их преждевременного износа.

В результате мы предложили модернизацию системы охлаждения и замену уплотнений на более термостойкие. Кроме того, мы внесли изменения в конструкцию цилиндра, чтобы улучшить отвод тепла. После модернизации простои были значительно сокращены, а срок службы цилиндров увеличился в несколько раз.

Анализ неудачных попыток

У нас было несколько неудачных попыток с использованием 'упрощенных' конструкций главных цилиндров. Однажды мы попробовали использовать более дешевый материал для поршня, чтобы снизить себестоимость. Однако, это привело к быстрому износу поршня и потере герметичности. Мы также столкнулись с проблемой перегрева цилиндра из-за неэффективной системы охлаждения.

Эти ошибки научили нас важности тщательного анализа всех факторов, влияющих на работу цилиндра, и необходимости использования качественных материалов.

Вопросы герметизации: Современные решения

Долговечность и эффективность главных цилиндров напрямую связаны с надежностью их герметизации. Современные технологии предлагают широкий спектр решений: от усовершенствованных O-образных колец с различными покрытиями до специализированных уплотнительных профилей, изготовленных из полимерных материалов с высокой устойчивостью к износу и агрессивным средам. При выборе системы герметизации важно учитывать рабочее давление, температуру и тип рабочей жидкости.

Например, в высокоскоростных гидравлических системах, таких как прецизионные литьевые машины, особенно актуальны уплотнения с низким коэффициентом трения, которые позволяют минимизировать потери энергии и снизить нагрев.

Вывод: Долговечность – результат комплексного подхода

В заключение хотелось бы сказать, что проектирование и изготовление ведущих главных цилиндров – это сложная задача, требующая комплексного подхода и учета множества факторов. Не стоит экономить на материалах и технологиях, игнорировать тонкости конструкции и недооценивать роль правильной системы герметизации. Только так можно обеспечить долговечность и надежность цилиндров, что, в свою очередь, позволит повысить эффективность производства и снизить затраты на обслуживание.

ООО Хубэй Ибо Производственные Технологии всегда готова предложить профессиональные решения для проектирования и изготовления главных цилиндров любой сложности.

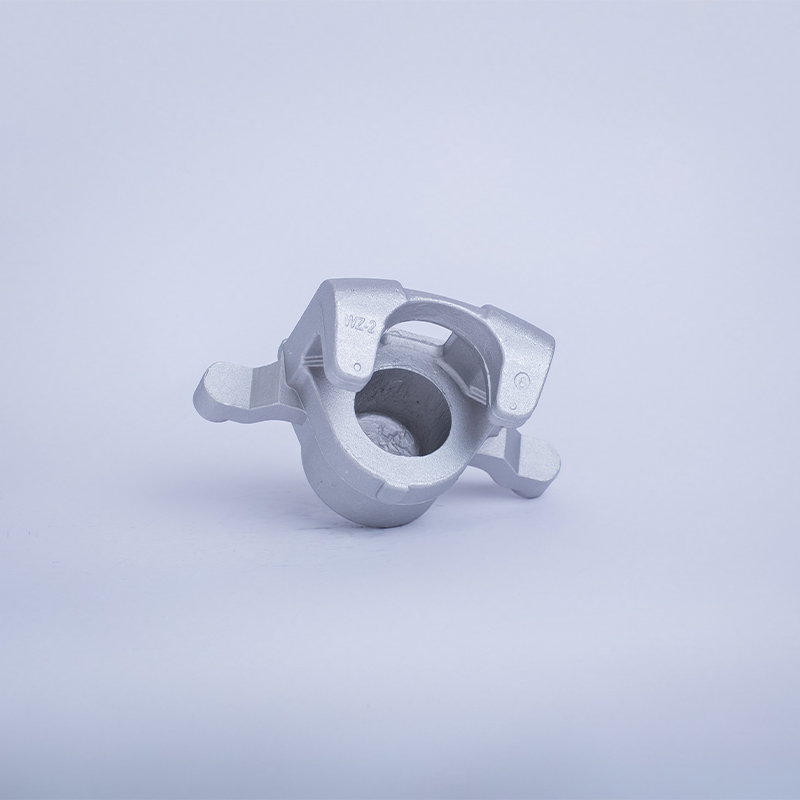

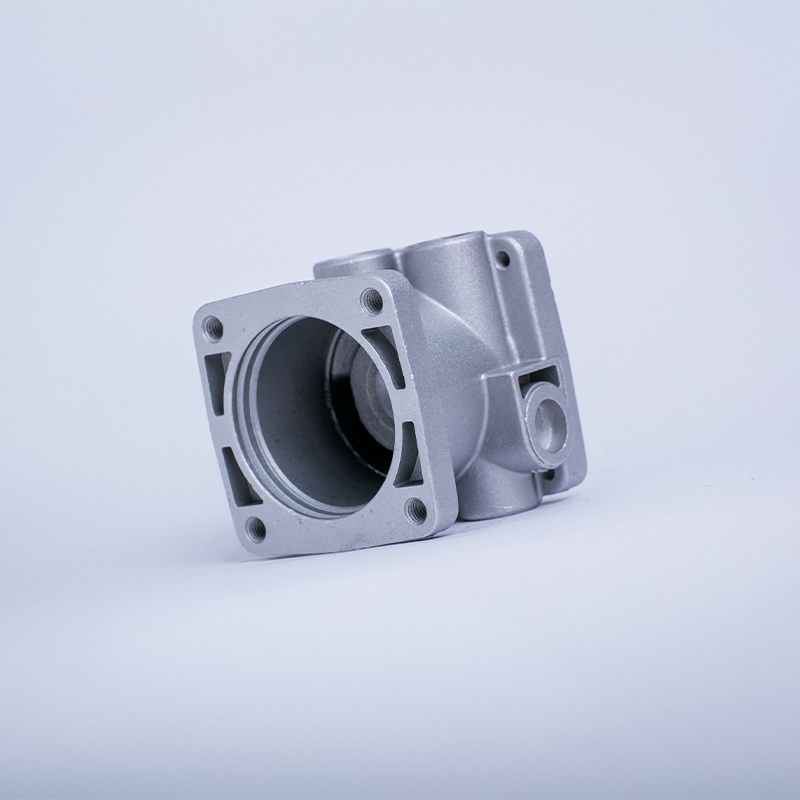

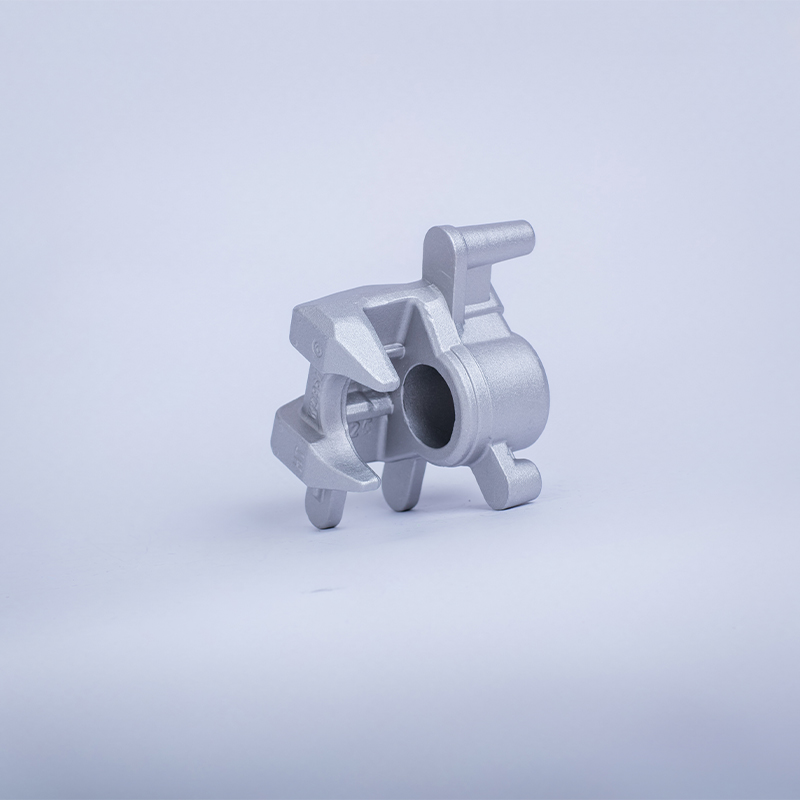

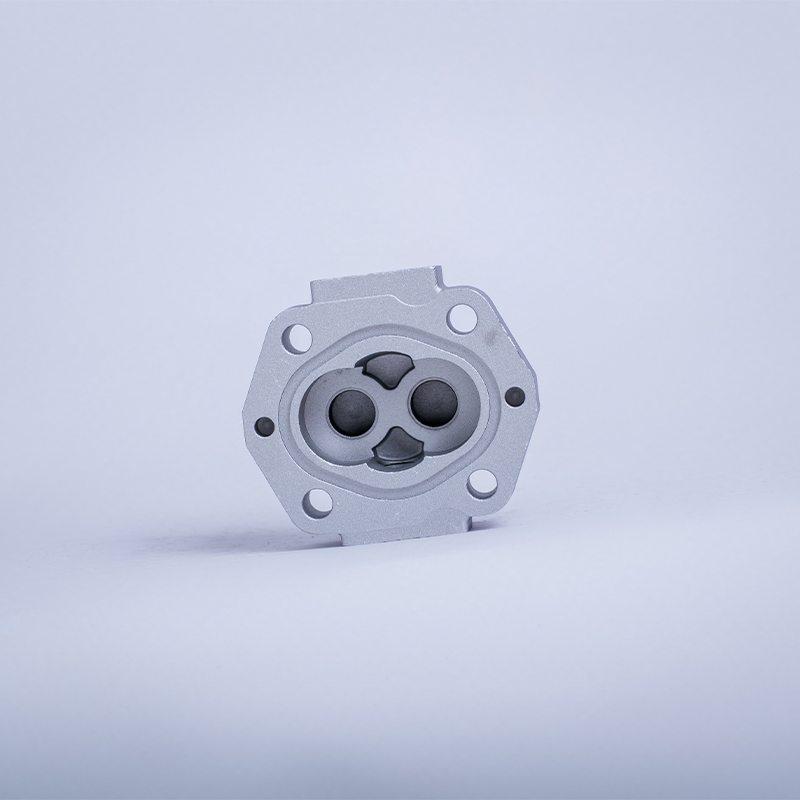

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай главный тормозной цилиндр без abs

- Насадки для пластинчатых ручек из китая

- Радиальные компоненты из китая

- Отличный главный цилиндр давления

- Знаменитый главный тормозной цилиндр цена

- Главный цилиндр oem ford

- Ведущие суппорты тормозных колодок

- Главный тормозной цилиндр без abs

- Ведущий купить задние тормозные суппорты

- Главный цилиндр сцепления excellent gass